金屬材料的力學(xué)性能是指材料在外力的作用下抵抗變形和破壞的能力,它是金屬材料的主要性能之一,也是工程技術(shù)人員正確選用材料的重要依據(jù)。金屬材料的力學(xué)性能是通過實(shí)驗(yàn)測定的。金屬材料的力學(xué)性能包括靜載時材料的力學(xué)性能和動載時材料的力學(xué)性能這兩項(xiàng)。

1.1 靜載時材料的力學(xué)性能

1.1.1 靜載拉伸試驗(yàn)

靜載是對試樣施加的不變載荷,而緩慢加載對靜載的力學(xué)性能影響不大,故可近似地看成靜載。由于低碳鋼是工程中使用最廣泛的材料,它在常溫靜載條件下表現(xiàn)出來的力學(xué)行為最全面,也最具代表性,因此主要以低碳鋼為例來說明金屬材料的力學(xué)性能。

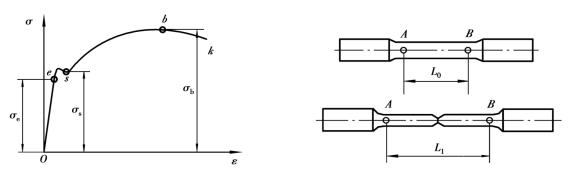

低碳鋼的拉伸試驗(yàn),應(yīng)按《金屬拉伸試驗(yàn)方法》(GB 228—87)制作拉伸試樣,在萬能材料試驗(yàn)機(jī)上緩慢加載拉伸,使試樣承受軸向拉力P,并引起試樣沿軸向產(chǎn)生伸長ΔL(L1- L0),當(dāng)載荷超過某一數(shù)值后,試樣伸長迅速加大,并使試樣局部直徑產(chǎn)生縮小(稱為縮頸),當(dāng)載荷達(dá)到最大值時,試樣斷裂。如果以拉力P除以試樣的原始截面積F0為縱坐標(biāo)(即拉應(yīng)力σ= P/F0)。以ΔL除以試樣原始長度L0為橫坐標(biāo)(即應(yīng)變ε=ΔL/L0),則可畫出應(yīng)力-應(yīng)變圖,如圖1.1.1所示。

圖1.1.1 低碳鋼拉伸時的應(yīng)力-應(yīng)變曲線

(1)彈性和剛性

在圖1.1.1中,當(dāng)加載應(yīng)力不超過σe,卸載后試樣能恢復(fù)原狀,即材料不產(chǎn)生永久變形,將材料的這種性能稱為彈性。σe為不產(chǎn)生永久變形的最大應(yīng)力,稱為彈性極限。

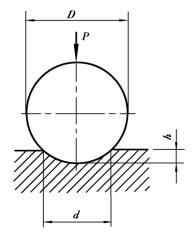

圖中Oe是直線,表示應(yīng)力與應(yīng)變成正比,此階段服從虎克定律,Oe的斜率為試樣材料的彈性模量E,即

彈性模量E是衡量材料產(chǎn)生彈性變形難易程度的指標(biāo)。E越大,則使其產(chǎn)生一定量彈性變形的應(yīng)力也越大。因此,工程上將它稱為材料的剛度。剛度表征材料彈性變形抗力的大小。

彈性模量E主要決定于材料的本身,是金屬材料最穩(wěn)定的性能之一,合金化、熱處理、冷熱加工對它的影響很小。在室溫下,鋼的彈性模量E為190~220 GPa。彈性模量隨溫度的升高而逐漸降低。

(2)強(qiáng)度

在外力的作用下,材料抵抗變形和斷裂的能力稱為強(qiáng)度。當(dāng)承受拉力時,強(qiáng)度特性指標(biāo)主要是屈服極限σs和強(qiáng)度極限σb。

1)屈服極限

如圖1.1.1所示,在s點(diǎn)(屈服點(diǎn))出現(xiàn)一水平線段,這表明拉力雖然不再增加,但變形仍在進(jìn)行,此時若卸載,試樣的變形不能全部消失,將保留一部分殘余的變形,這種不能恢復(fù)的殘余變形稱為塑性變形。σs表示材料在外力的作用下開始產(chǎn)生塑性變形的最低應(yīng)力,稱為屈服極限。

有些材料的拉伸曲線上沒有明顯的屈服點(diǎn)s,難以確定開始塑性變形的最低應(yīng)力值,此時規(guī)定試樣產(chǎn)生0.2%殘余變形時的應(yīng)力值,為該材料的條件屈服極限,以σ0.2表示。

構(gòu)件在工作中一般不允許發(fā)生塑性變形。屈服極限σs是設(shè)計(jì)時的主要參數(shù),是材料力學(xué)性能的一個重要指標(biāo)。

2)強(qiáng)度極限

強(qiáng)度極限為試樣被拉斷前的最大承載能力,如圖1.1.1所示的σb值,σb也是設(shè)計(jì)和選材的主要參數(shù)之一。

σs/σb稱為屈強(qiáng)比,屈強(qiáng)比越小,構(gòu)件的使用可靠性越高,即使超載也不至于馬上斷裂。屈強(qiáng)比太小,則材料強(qiáng)度的有效利用率太低。

合金化、熱處理、冷熱加工對材料的σs,σb影響很大。

(3)塑性

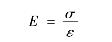

在外力的作用下,材料發(fā)生不能恢復(fù)的變形稱為塑性變形,產(chǎn)生塑性變形而不斷裂的性能稱為塑性。塑性大小用伸長率δ和斷面收縮率ψ來表示,即

式中 L1——試樣拉斷后的長度;

L0——試樣原始長度;

F1——試樣拉斷處的橫截面積;

F0——試樣原始橫截面積。

δ,ψ越大,表示材料的塑性越好。由于δ值與試樣尺寸有關(guān),故一般規(guī)定L0= 5d0或L0= 10d0(d0為試樣原始直徑),分別以δ5或δ10表示兩種不同尺寸的試樣測得的伸長率。同一種材料測得的δ5一般比δ10要大些。

金屬材料應(yīng)具有一定的塑性才能順利地承受各種變形加工,而材料具有一定的塑性,可以提高零件使用的可靠性,防止突然斷裂。

1.1.2 硬度

硬度是指材料抵抗局部塑性變形的能力。工程上常用的有布氏硬度和洛氏硬度。

(1)布氏硬度

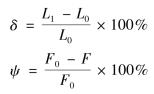

布氏硬度試驗(yàn)通常是以一定的壓力P(30 000 N),將直徑為D的淬火鋼球壓入被測材料的表層,保持一定時間后卸除載荷,即得到一直徑為d的壓痕,如圖1.1.2所示,載荷除以壓痕表面積所得之值即為布氏硬度,以HB表示。

圖1.1.2 布氏硬度試驗(yàn)原理圖

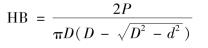

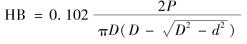

從幾何關(guān)系可求得:

當(dāng)試驗(yàn)壓力的單位為牛(N)時

上式中只有d為變量,因而只要在試驗(yàn)后測出壓痕平均直徑d,即可求得布氏硬度。

布氏硬度壓痕直徑大,數(shù)據(jù)重復(fù)性好,通常用于測定鑄鐵、有色金屬、碳鋼、低合金結(jié)構(gòu)鋼等原材料的硬度,而太薄、太硬(>450 HB)的材料不宜采用布氏硬度。

(2)洛氏硬度

洛氏硬度試驗(yàn)是將標(biāo)準(zhǔn)壓頭用規(guī)定的壓力壓入被測材料表面,根據(jù)壓痕的深度來度量材料的硬度,壓痕越深,硬度越低。為了使洛氏硬度適應(yīng)較寬的硬度測定范圍,采用了不同的壓頭和載荷組成各種洛氏硬度標(biāo)尺,如HRA,HRB,HRC等,其中HRC用得最多。HRC是以頂角為120°金剛石圓錐體為壓頭,使用較小的載荷(1 500 N),測試簡單而迅速,壓痕很小,幾乎不損傷構(gòu)件表面。洛氏硬度一般用于測試淬火鋼或其他硬度較高的材料的硬度以及成品表面硬度檢驗(yàn)。

除以上介紹的兩種硬度測定方法外,還有維氏硬度等,可根據(jù)具體需要選用。

1.2 動載時材料的力學(xué)性能

許多機(jī)械零件是在動載條件下工作的。動載主要有兩種形式:一是載荷以較高的速度施加到構(gòu)件上,形成沖擊;二是載荷的大小和方向作周期性變化,形成所謂“交變載荷”。當(dāng)工件承受動載荷時,其抵抗破壞的能力和各種力學(xué)行為與靜載時是不同的。

1.2.1 沖擊韌性

在工程上,沖擊載荷是一類重要的動載形式,常用一次擺錘沖擊帶缺口試樣的折斷試驗(yàn)所消耗的能量來測定材料抵抗沖擊載荷的能力。材料抵抗沖擊載荷的能力稱為沖擊韌性αk,沖擊韌性越高,材料抵抗沖擊載荷的能力越強(qiáng)。沖擊韌性的大小除取決于材料本身外,還受環(huán)境溫度、試樣大小和缺口形狀等因素影響。

1.2.2 疲勞強(qiáng)度

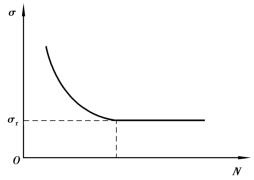

許多機(jī)械零件如彈簧、軸、齒輪等,在工作時承受交變載荷,即使交變應(yīng)力低于屈服強(qiáng)度,經(jīng)過一定循環(huán)次數(shù)后也會發(fā)生破壞。試驗(yàn)證明,金屬材料能承受的交變應(yīng)力σ與斷裂前應(yīng)力循環(huán)次數(shù)N有如圖1.1.3所示的關(guān)系。由圖可知,當(dāng)σ低于某一值時,曲線與坐標(biāo)平行,表示材料可經(jīng)無限次循環(huán)而不斷裂,這一應(yīng)力稱為疲勞強(qiáng)度或疲勞極限σr。

工程上指的疲勞強(qiáng)度,是在一定的循環(huán)次數(shù)下,不發(fā)生斷裂的最大應(yīng)力,一般規(guī)定鋼鐵材料的循環(huán)次數(shù)為107,有色金屬為108。

圖1.1.3 疲勞曲線

通常認(rèn)為,疲勞破壞是由裂紋的萌生、擴(kuò)展以及失穩(wěn)斷裂三個階段組成。如果構(gòu)件內(nèi)部存在缺陷或在結(jié)構(gòu)上存在應(yīng)力集中,會使構(gòu)件的疲勞強(qiáng)度大大降低,因此,若構(gòu)件承受交變載荷的作用,應(yīng)避免嚴(yán)重的應(yīng)力集中。由于疲勞破壞通常是在沒有任何先兆的情況下突然發(fā)生的,因而具有很大的危險性。統(tǒng)計(jì)資料表明,機(jī)械設(shè)備失效總數(shù)的50%~90%系疲勞破壞所致,汽車部件破壞85%以上是由于疲勞破壞引起的。

1.3 斷裂韌性

自20世紀(jì)30年代起,在工程結(jié)構(gòu)實(shí)際應(yīng)用中出現(xiàn)了一系列新問題,即按經(jīng)典力學(xué)理論設(shè)計(jì)的結(jié)構(gòu),在完全滿足材料的力學(xué)性能條件之后,仍有一些結(jié)構(gòu)出現(xiàn)斷裂與破壞事故。這些新問題的出現(xiàn),促使人們研究其斷裂機(jī)理并尋找預(yù)防措施,從而形成了斷裂力學(xué)這一新的學(xué)科。斷裂力學(xué)的基本假設(shè)是任何結(jié)構(gòu)中都不可避免地存在裂紋等缺陷,而結(jié)構(gòu)的脆性斷裂是由于裂紋擴(kuò)展的結(jié)果。

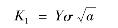

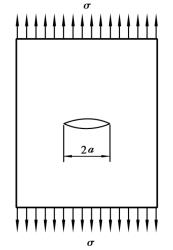

如圖1.1.4所示,由于裂紋的存在,在裂紋尖端前沿存在著應(yīng)力集中,形成裂紋尖端應(yīng)力場,按斷裂力學(xué)分析,其大小可用應(yīng)力強(qiáng)度因子K1來描述,即

式中 Y——與試樣和裂紋幾何尺寸有關(guān)的量(無量綱);

σ——外加應(yīng)力;

a——裂紋的半長。

圖1.1.4 具有張開型裂紋的試樣

拉伸一個有裂紋的試樣時,其Y值是一定的,當(dāng)拉應(yīng)力σ逐漸增大時,裂紋尖端的應(yīng)力強(qiáng)度因子K1也逐漸增大,當(dāng)K1達(dá)到某一定值時,就會使裂紋產(chǎn)生失穩(wěn)擴(kuò)展,發(fā)生斷裂,這個應(yīng)力強(qiáng)度因子的臨界值,稱為材料的斷裂韌性,用K1C表示。它反映材料有裂紋存在時,抵抗脆性斷裂的能力。K1C可通過試驗(yàn)測定,是材料本身的特性,與材料成分、熱處理及加工工藝有關(guān)。

斷裂韌性為安全設(shè)計(jì)提供了一個重要的力學(xué)性能指標(biāo)。