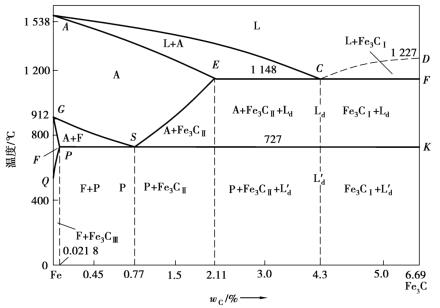

鐵碳合金相圖是研究鋼、生鐵(鑄鐵)的基本工具。鋼的含碳量小于2.11%,生鐵(鑄鐵)的含碳量為2.11%~6.69%,大于6.69%的鐵碳合金工業上沒有使用價值。因此,目前鐵碳合金相圖的含碳量不是0~100%的完整的圖形,而只研究0~6.69% C的部分,即Fe作為一個組元,含碳量6.69%的Fe3 C作為另一組元的Fe-Fe3 C二元合金相圖。Fe-Fe3 C相圖的左上角部分為包晶相圖,生產中使用意義不大,為便于研究分析,將其進行簡化,便得到簡化后的Fe-Fe3 C相圖,如圖1.3.1所示。

3.2.1 Fe-Fe3 C相圖分析

Fe-Fe3 C相圖與其他二元合金相圖一樣,縱坐標表示溫度,橫坐標表示合金的成分,含碳量為0~6.69%,其中包含共晶和共析兩種典型反應。

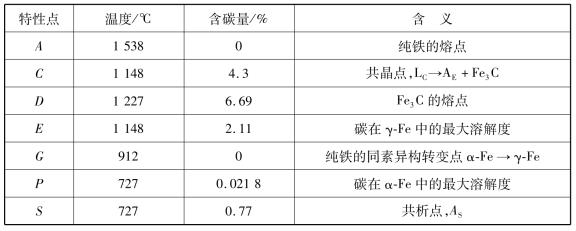

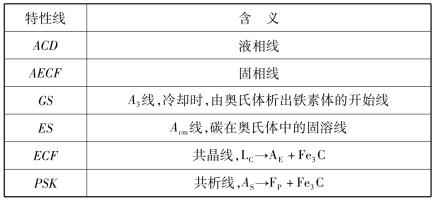

Fe-Fe3 C相圖中各特性點的含義見表1.3.1,Fe-Fe3 C相圖中特性線見表1.3.2。應當指出,相圖中各特性點的符號是國際通用的,不能隨便更換。

圖1.3.1 簡化后的Fe-Fe3 C相圖

表1.3.1 Fe-Fe3 C相圖中的主要特性點

表1.3.2 簡化的Fe-Fe3 C相圖中的特性線

根據特性點和特性線的分析,簡化Fe-Fe3 C相圖主要有4個單相區:L,A,F,Fe3 C;5個雙相區:L+ A,A+ F,L+ Fe3 C,A+ Fe3 C,F+ Fe3 C。

3.2.2 典型鐵碳合金結晶過程分析

(1)鐵碳合金分類

根據含碳量和室溫組織特點,鐵碳合金可分為3類:

①工業純鐵 w C≤0.021 8%,組織為F。

②鋼 0.021 8%≤w C≤2.11%,特點是高溫固態組織為奧氏體,根據室溫組織特點不同,又可分為3種:

a.亞共析鋼 0.021 8%<w C<0.77%,組織為F+ P;

b.共析鋼 w C= 0.77%,組織為P;

c.過共析鋼 0.77%<w C<2.11%,組織為P+ Fe3 C。

③白口鑄鐵 2.11%<w C<6.69%,特點是高溫均發生共晶反應生成萊氏體。按白口鑄鐵室溫組織特點,也可分為3種:

a.亞共晶白口鐵 2.11%<w C<4.3%,組織為P+ Fe3 CⅡ+ L′d;

b.共晶白口鐵 w C= 4.3%,組織為L′d;

c.過共晶白口鐵 4.3%<w C<6.69%,組織為Fe3 CⅠ+ L′d。

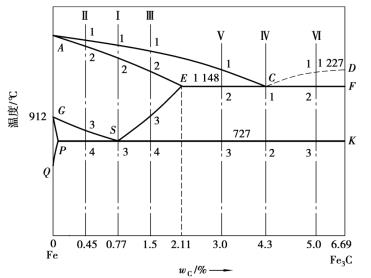

(2)典型鐵碳合金結晶過程分析

為了進一步了解鐵碳合金的結晶過程及合金組織形成的規律,取幾個典型成分的鐵碳合金進行分析。

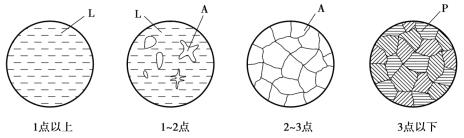

1)共析鋼(w C= 0.77%)

圖1.3.2中合金Ⅰ為共析鋼,其冷卻時組織轉變過程如圖1.3.3所示。當溫度冷卻到1點時,開始從液相中結晶出奧氏體,降至2點時液體全部轉變為奧氏體,合金冷卻到3點時,奧氏體將發生共析反應,即A0.77→P(F+ Fe3 C)。溫度繼續下降,珠光體不再發生變化,其室溫組織為珠光體。

圖1.3.2 典型鐵碳合金冷卻時的組織轉變過程分析

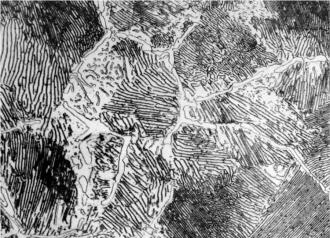

珠光體的典型組織是鐵素體和滲碳體呈層片相間組成,其顯微組織如圖1.3.4所示。

2)亞共析鋼

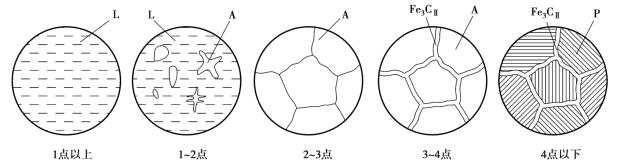

圖1.3.3 共析鋼組織轉變過程示意圖

圖1.3.4 共析鋼的顯微組織

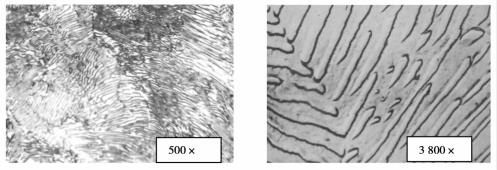

圖1.3.2中合金Ⅱ(w C= 0.45%)為亞共析鋼。合金在3點以上冷卻過程與合金Ⅰ相似,緩冷至3點時,從奧氏體中開始析出鐵素體。隨著溫度降低,鐵素體量不斷增多,成分沿GP線變化,奧氏體量不斷減少,成分沿GS線變化。溫度降到PSK線時,剩余的奧氏體含碳量達到共析成分0.77%,即發生共析反應,轉變為珠光體。4點以下冷卻過程中,組織不再發生變化。因此,亞共析鋼的室溫顯微組織是鐵素體和珠光體,其冷卻過程組織轉變過程如圖1.3.5所示。

圖1.3.5 亞共析鋼組織轉變過程示意圖

由于含碳量不同,亞共析鋼組織中鐵素體和珠光體的相對量不同。隨著含碳量的增加,珠光體量增多,鐵素體量減少。亞共析鋼的顯微組織如圖1.3.6所示。

3)過共析鋼

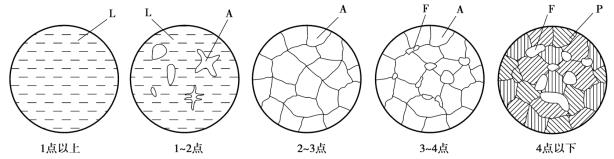

圖1.3.2中合金Ⅲ(w C= 1.2%)為過共析鋼。合金Ⅲ在3點以上的冷卻過程與合金Ⅰ相似,當合金緩冷至3點時,奧氏體中含碳量達到飽和,繼續冷卻時,從奧氏體晶界中析出二次滲碳體,呈網狀分布。隨溫度下降,Fe3 C不斷增多,奧氏體成分沿ES線變化,溫度降至PSK線時,奧氏體含碳量達到0.77%,即發生共析反應,轉變成珠光體。4點以下至室溫,組織不再發生變化。過共析鋼的組織轉變過程如圖1.3.7所示,其室溫組織是珠光體和網狀二次滲碳體。

所有過共析鋼的結晶過程均與合金Ⅲ相似,只是隨著含碳量不同,最終組織中珠光體和二次滲碳體的相對量也不同,圖1.3.8為過共析鋼在室溫時的顯微組織。

圖1.3.6 亞共析鋼的顯微組織

圖1.3.7 過共析鋼組織轉變過程示意圖

圖1.3.8 過共析鋼的顯微組織

4)共晶白口鐵

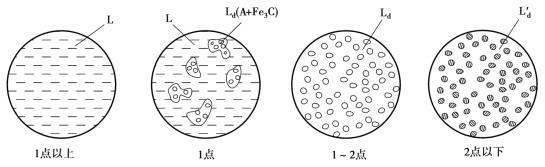

圖1.3.2中合金Ⅳ(w C= 4.3%)為共晶白口鐵。合金Ⅳ在1點以上是液相,當溫度降至ECF(1 148℃)線時,液態合金發生共晶反應,即LC→Ld(A2.11+ Fe3 C),結晶出萊氏體。在1點以下,碳在奧氏體中的溶解度不斷下降,二次滲碳體從共晶奧氏體中析出,但因共晶奧氏體的顆粒細小,并且被共晶滲碳體包圍,因此所析出的二次滲碳體依附在共晶滲碳體上而無法分辨。當溫度降至2點時,共晶奧氏體的含碳量降至0.77%,奧氏體發生共析轉變,形成珠光體。因此,共晶白口鐵室溫組織是由珠光體、二次滲碳體和共晶滲碳體組成的混合物,稱為變態萊氏體(低溫萊氏體),用L′d表示。其結晶過程如圖1.3.9所示。

圖1.3.9 共晶白口鐵組織轉變過程示意圖

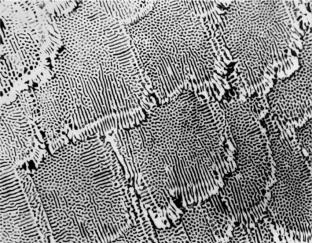

室溫下共晶白口鐵顯微組織如圖1.3.10所示。圖中黑色部分為珠光體,白色部分為滲碳體。

圖1.3.10 共晶白口鐵的顯微組織

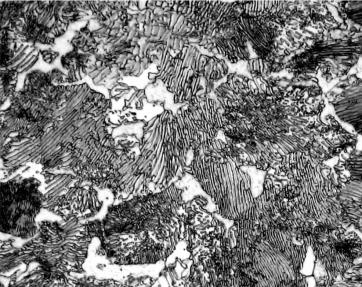

5)亞共晶白口鐵

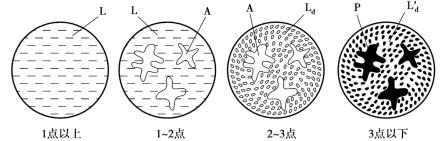

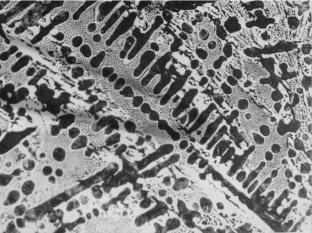

2.11%<w C<4.3%,結晶過程與共晶白口鐵基本相同,區別是共晶轉變之前有先結晶相A形成,因此其室溫組織為P+ Fe3 CⅡ+ L′d。結晶過程如圖1.3.11所示,顯微組織如圖1.3.12所示,圖中黑色點狀、樹枝狀為珠光體,黑白相間的為萊氏體,二次滲碳體與共晶滲碳體在一起,難于分辨。

圖1.3.11 亞共晶白口鐵組織轉變過程示意圖

圖1.3.12 亞共晶白口鐵的顯微組織

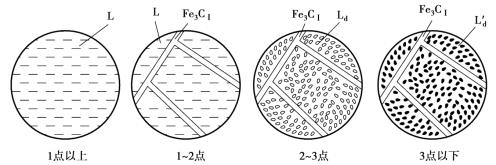

6)過共晶白口鐵

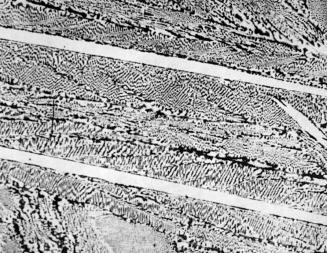

4.3%<w C<6.69%,結晶過程同合金Ⅳ基本相似,只是在共晶轉變前從液體中先結晶出一次滲碳體,其室溫組織為:Fe3 CⅠ+ L′d。結晶過程如圖1.3.13所示,顯微組織如圖1.3.14所示,圖中白色板條狀為一次滲碳體,基體為變態萊氏體。

圖1.3.13 過共晶白口鐵組織轉變過程示意圖

圖1.3.14 過共晶白口鐵的顯微組織

3.3 鐵碳合金相圖的應用

3.3.1 含碳量對鐵碳合金組織和力學性能的影響規律

(1)含碳量對平衡組織的影響

通過對鐵碳合金結晶過程分析,鐵碳合金的室溫組織都是由鐵素體和滲碳體兩相組成,隨著含碳量的增加,鐵素體不斷減少,而滲碳體逐漸增加,并且由于形成條件不同,滲碳體的形態和分布狀態有所變化。

室溫下隨著含碳量增加,鐵碳合金平衡組織變化規律如下:

F→F+ P→P→P+ Fe3 CⅡ→P+ Fe3 CⅡ+ L′d→L′d→L′d+ Fe3 CⅠ

可見,隨著含碳量增加,不僅滲碳體數量增加,而且,滲碳體形態也在發生變化。在亞共析鋼和共析鋼中,滲碳體呈片狀或粒狀(球狀)形式分布在鐵素體基體上(珠光體),含碳量超過0.77%時,滲碳體呈網狀分布在晶界上,當形成萊氏體時,滲碳體又成為基體。

(2)含碳量對力學性能的影響

在鐵碳合金中,滲碳體是強化相,當合金基體為鐵素體時,滲碳體數量越多,合金的強度和硬度越高,但塑性和韌性有所下降。當滲碳體明顯地以網狀形態分布在珠光體邊界上,尤其是作為基體或以條狀形態存在時,鐵碳合金的塑性和韌性急劇下降,強度也隨之降低,這是高碳鋼和白口鑄鐵脆性高的原因。

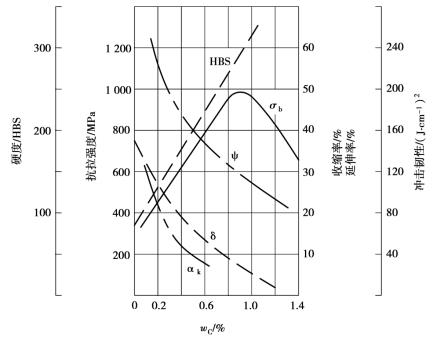

含碳量對碳鋼的力學性能的影響如圖1.3.15所示。隨著含碳量增加,鋼的強度、硬度增大,而塑性和韌性下降,這是組織中滲碳體量不斷增多,鐵素體量不斷減少的緣故。當w C>0.9%時,鋼的硬度不斷增加,但由于二次網狀滲碳體的存在,其強度明顯下降。

圖1.3.15 含碳量對鋼的力學性能影響

為保證工業上應用的鋼具有足夠的強度并具有一定的塑性和韌性,其含碳量一般都不超過1.3%~1.4%。含碳量大于2.11%的白口鑄鐵又硬又脆,難以進行切削加工,應用較少,絕大多數作為煉鋼原料。

3.3.2 鐵碳相圖的應用

相圖是分析鋼鐵材料平衡組織和制訂鋼鐵材料各種熱加工工藝的基礎資料,在生產實踐中具有重大的現實意義。

(1)合理選材

相圖表明了鋼鐵材料成分、組織變化規律,據此可判斷出力學性能變化特點,從而為選材提供可靠的依據。例如,要求塑性、韌性好、焊接性能良好的材料,應選低碳鋼;而要求硬度高、耐磨性好的各種工具鋼,應選含碳量較高的鋼。

(2)制訂各種熱加工工藝

1)鑄造生產

相圖可估算鋼鐵材料的澆注溫度,一般在液相線以上50~100℃;由相圖可知,共晶成分的合金結晶溫度較低,結晶溫度區間最小,流動性好,體積收縮小,易獲得組織致密的鑄件,通常選擇共晶成分的合金作為鑄造合金。

2)鍛造工藝

相圖可作為確定鋼的鍛造溫度范圍依據。通常把鋼加熱到奧氏體單相區,塑性好,變形抗力小,易于成形。一般始鍛溫度控制在固相線以下100~200℃范圍內,而終鍛溫度亞共析鋼控制在GS線以上,過共析鋼應在稍高于PSK線以上。

3)焊接工藝

焊接時焊縫及熱影響區受到不同程度的加熱和冷卻,組織和性能會發生變化,相圖可作為研究其變化規律的理論依據。

4)熱處理工藝

相圖是制訂各種熱處理工藝加熱溫度的重要依據。

(3)Fe-Fe3 C相圖的局限性

①相圖只反映了平衡條件下組織轉變規律,它沒有體現出時間的作用,因此實際生產中,冷卻速度較快時不能用此相圖分析問題。

②相圖只反映了鐵碳二元合金中相平衡的關系,若鋼中有其他合金元素,其平衡關系會發生變化。

③相圖不能反映實際組織狀態,它只給出了相的成分和相對量的信息,不能給出形狀、大小、分布等特征。