淬火是將鋼加熱到A c3或A c1以上,保溫一定時間使其奧氏化,再以大于臨界冷卻速度進行快速冷卻,從而發生馬氏體轉變的熱處理工藝。淬火的目的主要是為了獲得馬氏體,淬火后再經回火可提高鋼的硬度和耐磨性。它是強化鋼材最重要的熱處理方法。

(1)淬火工藝

1)淬火加熱溫度

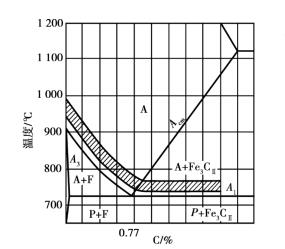

碳鋼的淬火加熱溫度選擇范圍如圖1.4.17所示。

對于亞共析碳鋼,淬火溫度一般選擇A c3+ 30~50℃,淬火后可獲得均勻細小的馬氏體組織。如果加熱溫度過低(≤A3),在淬火組織中將出現鐵素體,這樣會造成淬火硬度不足和不均勻;若加熱溫度過高則獲得粗大馬氏體,同時會引起較嚴重的淬火變形。

圖1.4.17 碳鋼的淬火加熱溫度范圍

對于共析鋼和過共析碳鋼,適宜的淬火溫度為A c1+ 30~50℃,淬火后的組織為細小均勻的馬氏體和粒狀二次滲碳體的混合組織。有二次滲碳體顆粒的存在,會明顯提高鋼的耐磨性。如果加熱溫度超過A cm,不僅會得到粗片狀馬氏體組織,脆性極大,而且會因奧氏體含碳量過高,而使淬火鋼中殘余奧氏體量增多,鋼的硬度和耐磨性降低。

2)淬火冷卻介質

淬火要求得到馬氏體,淬火的冷卻速度就必須大于臨界冷卻速度,而快冷過程中不可避免地產生內應力,往往會引起鋼件的變形和開裂。內應力來自兩個方面:一方面因為在淬火冷卻中工件截面的內外溫度不同,這種溫度差異會引起熱應力;另一方面鋼中不同組織的比容(單位質量物質的體積)不同,其中馬氏體的比容最大,奧氏體的比容最小,因此馬氏體轉變將使工件的體積脹大,如果冷卻速度較大,由于工件截面上的內外溫差增大,使馬氏體轉變不能同時進行而造成組織應力。冷卻速度越大,熱應力和組織應力越大,鋼在馬氏體轉變過程中便越容易引起變形與開裂。

在淬火過程中總是希望既能夠得到馬氏體,又不產生淬火缺陷。要達到這種效果應從兩方面著手,其一是選擇較理想的淬火介質,其二是改進淬火的冷卻方法。

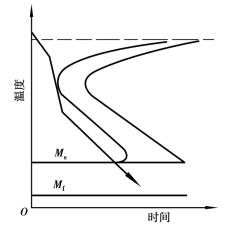

根據碳鋼的奧氏體等溫C曲線可知,要獲得馬氏體組織,并不需要在整個冷卻過程中都進行快速冷卻,關鍵是在過冷奧氏體最不穩定的C曲線鼻尖附近,即在650~400℃的溫度范圍內要快速冷卻。而從淬火溫度到650℃之上以及400℃以下,特別是M s以下300~200℃的溫度范圍內并不希望快冷。根據上述要求,冷卻介質對鋼的理想淬火冷卻速度應如圖1.4.18所示。但至今還沒有找到一種十分理想的淬火冷卻介質以符合這一要求。

圖1.4.18 碳鋼的理想淬火冷卻曲線

目前生產中應用較廣的冷卻介質是油和水。水在650~400℃范圍內冷卻速度很大,這對奧氏體穩定性較小的碳鋼來說是非常有利的。但在300~200℃范圍內,水的冷速仍然很大,產生較大的組織應力,易使工件產生變形和開裂。水中加入少量的鹽,只能增加它在650~400℃范圍內的冷卻能力,而基本上不改變它在300~200℃時的冷卻速度。

淬火用油一般為礦物油(如機油、變壓器油、柴油等)。油在300~200℃范圍內冷卻速度遠小于水,這對減少淬火工件的變形與開裂是很有利的,但它在650~400℃范圍內冷卻速度也比水小得多,故不能用于碳鋼,而只能用于過冷奧氏體穩定性較大的合金鋼的淬火。

另一類淬火介質為各種低溫鹽浴、堿浴及金屬浴等。這類淬火介質的沸點都高于工件的淬火溫度,在淬火過程中介質不會氣化沸騰,只在工件與介質的界面上,以輻射、傳導和對流的方式進行熱交換,使工件溫度逐漸降低。

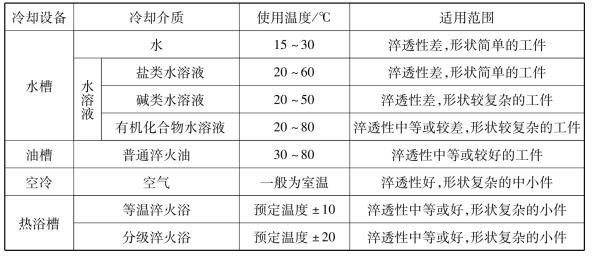

各類介質的使用溫度及適用范圍見表1.4.1。

表1.4.1 各類介質的使用溫度及適用范圍

(2)淬火方法

1)單液淬火法

將加熱奧氏體化后的工件放入一種淬火冷卻介質中一直冷卻到室溫的淬火,稱為單液淬火法。例如碳鋼在水中淬火,合金鋼在油中淬火。這種淬火方法操作簡單,易實現機械化與自動化,適用于形狀簡單的工件。

2)雙液淬火法

對于形狀復雜的工件,為了防止在低溫范圍內馬氏體轉變時發生開裂,可先在水中冷到接近M s點時,立即取出放入油中冷卻,稱為雙液淬火法,也常稱為水淬油冷。如果能恰當地控制好在水中的時間,可以有效地防止淬火裂紋,但這要求有較高的操作技術。

3)分級淬火法

分級淬火是把加熱好的工件放入溫度稍高于M s點的鹽浴或堿浴中,保持一段時間,使工件內外溫度均勻化,然后取出在空氣中冷卻,使之發生馬氏體轉變。這種淬火方法可大大減少熱應力和組織應力,明顯地減少變形和開裂,但由于鹽浴或堿浴的冷卻能力小,故此法只適用于截面尺寸比較小(直徑或厚度小于10 mm)的工件。

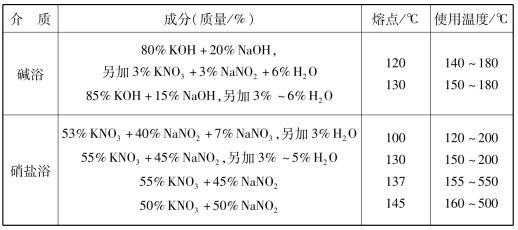

分級淬火和等溫淬火法常用的堿浴、硝鹽浴的成分、熔點及其使用溫度見表1.4.2。

表1.4.2 常用堿浴、硝鹽浴的成分、熔點及使用溫度

4)等溫淬火法

等溫淬火的操作方法與分級淬火法相類似,只是在鹽浴或堿浴中的保溫時間要足夠長,使過冷奧氏體等溫轉變為有高強韌性的下貝氏體組織,然后取出空冷。

等溫淬火法常用來處理形狀復雜、尺寸要求精確,并且要求有較高強韌性的工具、模具和彈簧等。

5)局部淬火法

有些工件按其工作條件,如果只是局部要求高硬度,可對工件整體加熱后將需要脆硬部分置于淬火介質中冷卻。為了避免工件其他部分產生變形和開裂,也可將工件需要脆硬部分加熱,然后將此部分放在淬火介質中冷卻。

6)冷處理

冷處理是把淬火冷卻到室溫的鋼繼續冷卻到零度以下(如- 70~- 80℃)的處理工藝。冷處理適用于M f溫度位于0℃以下的高碳鋼和合金鋼,冷處理可以使過冷奧氏體向馬氏體的轉變更加完全,減少殘余奧氏體的含量,提高鋼的硬度和耐磨性,并使尺寸穩定。冷處理的實質是淬火鋼在零度以下的淬火。冷處理后必須進行低溫回火,以消除所形成的應力及穩定新形成的馬氏體組織。精密量具、滾動軸承等都應進行冷處理。

冷處理時獲得低溫的辦法是采用干冰(固態CO2)和酒精的混合劑或冷卻機冷卻。

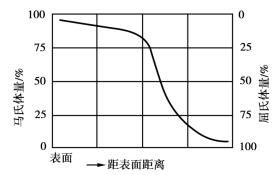

圖1.4.19 斷面上馬氏體量分布曲線