在鋼材的生產實際中,許多機械零件如軸、齒輪、凸輪等,要求表面有較高的耐磨性,而心部則要求有足夠的塑性和韌性。采用表面淬火可以適應上述要求。

表面淬火是通過快速加熱使鋼表層奧氏體化,然后淬火冷卻,這樣表層便可獲得硬而耐磨的馬氏體組織,而心部組織并未發生變化,仍保持著較高的塑韌性。由于這一熱處理工藝具有一系列優點,因此,在機械制造業中得到了廣泛的應用。目前生產中應用最多的是感應加熱表面淬火和火焰加熱表面淬火。

(1)感應加熱表面淬火

1)感應加熱表面淬火的原理及種類

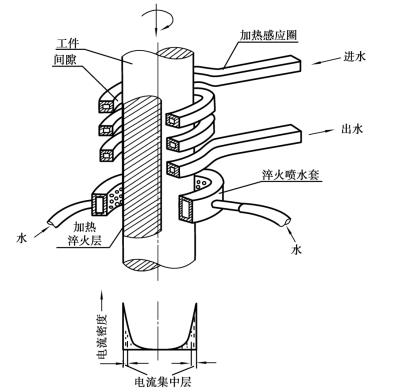

這種表面淬火法的原理如圖1.4.24所示。把工件放入由空心銅管繞成的感應圈(線圈)中,通入一定頻率的交變電流以產生交變磁場,于是在工件中便產生同頻率的感應電流。由于高頻電流的集膚效應,表面電流密度極大,心部電流密度小,因此可使工件表層迅速加熱到淬火溫度,在隨即的噴水(合金鋼浸油)快速冷卻后,就達到了表面淬火的目的。而心部溫度很低,并未淬火,仍保持原來的組織和性能。

圖1.4.24 感應加熱表面淬火示意圖

感應電流透入工件表層的深度,主要取決于電流頻率,頻率越高,電流透入深度越淺,工件淬硬層越薄。根據所用電流頻率的不同,感應加熱可分為3種:

①高頻感應加熱 常用頻率為200~300 kHz,脆硬層深度為0.5~2.5 mm,適用于中小尺寸的軸類零件及中小模數的齒輪等。

②中頻感應加熱 常用頻率為2 500~8 000 Hz,脆硬層深度為3~8mm,適用于較大尺寸的軸和大中模數的齒輪等。

③工頻感應加熱 電流頻率為50 Hz,脆硬層深度可達10~20 mm,適用于大直徑零件,例如軋輥、火車車輪等的表面淬火。

2)感應加熱表面淬火的特點和應用

與普通淬火相比,感應加熱表面淬火具有如下特點:

①加熱速度很大,工件表面升溫快,奧氏體化所需時間短;

②淬火加熱溫度高,過熱度大,奧氏體形核多,并且在其長大之前就已冷卻,所以工件表層得到極細的馬氏體組織,其硬度比普通淬火時高2~3 HRC,且脆性較低,再加上工件表面形成殘余壓應力,因此可使工件的疲勞強度顯著提高;

③感應加熱時間短,工件表面不易氧化脫碳,且變形很小;

④生產效率高,易于實現機械化和自動化生產;

⑤淬硬層深度容易控制。

由于感應加熱表面淬火具有上述特點,使得該工藝在汽車、機床等制造業中得到廣泛應用。但感應加熱設備較貴,維修、調整比較困難,且不適于單件和形狀復雜零件的生產。

感應加熱表面淬火主要適用于中碳鋼和中碳合金鋼,例如45,40Cr等,也可用于高碳工具鋼和鑄鐵件等。

零件在表面淬火之前通常要進行正火或調質,表面淬火后需進行低溫回火,以降低淬火應力和脆性。

對表面淬火零件,在設計圖紙上應標明淬硬層硬度與深度、淬硬部位,有的還應提出對金相組織及限制變形的要求。

(2)火焰加熱表面淬火

火焰加熱表面淬火法是用乙炔-氧火焰或煤氣-氧火焰對工件表面進行快速加熱,當達到淬火溫度時立即噴水冷卻,以提高工件表面的硬度和耐磨性。其淬硬層深度一般為2~6 mm。

火焰加熱表面淬火的優點是方法簡單、不需要特殊設備、成本低、靈活性大,可適合各種生產場合。缺點是加熱溫度不易控制,工件表面易過熱,淬火質量不夠穩定,對工人的技術水平要求較高。這種方法適用于單件小批量生產以及大型零件(如大型軸類、大模數齒輪等)的表面淬火。

(3)激光加熱表面淬火

激光加熱表面淬火是20世紀70年代初發展起來的一種新型的高能量密度的表面強化方法。這種表面淬火方法是用激光束掃描工件表面,使工件表面迅速加熱到鋼的臨界點以上,而當激光束離開工件表面時,由于基體金屬的大量吸熱,使表面獲得急速冷卻,而無須冷卻介質。

激光淬火淬硬層深度一般為0.3~0.5 mm。激光淬火后表層獲得極細的馬氏體組織,硬度高且耐磨性好,其耐磨性比淬火加低溫回火提高50%。激光淬火能對形狀復雜的工件,如工件的拐角、溝槽、盲孔底部或深孔的側壁進行處理,而這些部位是其他表面淬火方法難以做到的。