不銹鋼滲氮的目的是提高表面硬度、耐磨性和抗疲勞性能。各種類型的不銹鋼原則上都可進行滲氮處理。

一、滲氮及滲氮層組織

將工件放在含有活性氮的氣氛中,在一定的溫度和壓力下使氮原子滲入工件表面并向內擴散,在工件表面一定深度形成具有較高硬度的氮化層,這個工藝過程叫滲氮。

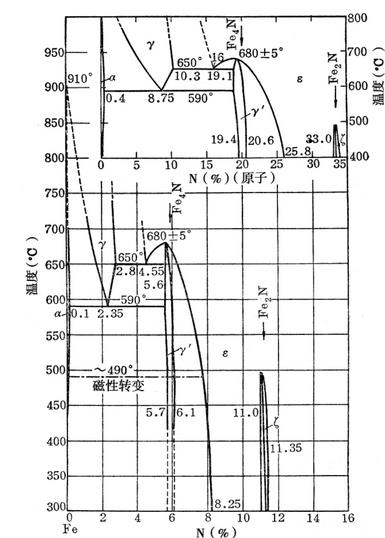

氮化層的組織,可根據鐵-氮平衡圖來確定。見圖7-1。從圖可見,隨鐵中的含氮量不同,鐵與氮可形成α、γ、γ'、ε、ξ相。

α相是含氮鐵素體,在滲氮初期形成,α相在室溫含氮量只有0.004%,在590℃時最大含氮量為0.11%。滲氮開始階段,表層的α未被氮所飽和,隨著氮的不斷滲入,使α達到飽和的含氮量。氮繼續向工件內部擴散,α達到氮的過飽和狀態。

γ相是含氮奧氏體,只存在于共析溫度(約591℃)以上,硬度約為160HV,在共析溫度,含氮量約為2.35%,最大含氮量可達到2.8%(約650℃)。γ相在共析分解時的產物為α+γ'。

圖7-1 鐵氮系平衡相圖

γ'相是一種固溶體(Fe4?N),是在滲氮過程中,當α相處于氮的過飽和狀態時發生的轉變產物,硬度大于550HV。γ'相脆性不大。

ε相是近于Fe3?N和Fe2?N之間的一種固溶體,有的稱為Fe2~3?N。ε相是在滲氮時,當γ'相達到氮的過飽和狀態時形成的。ε相脆性稍大,硬度約為260HV。

ξ相是Fe2?N固溶體,其含氮量比ε相更高,脆性更大。在顯微鏡下不易與ε相區分,所以,也有將其歸于ε相的。

在不銹鋼滲氮組織中,除Fe4?N、Fe3?N、Fe2?N外,還存在合金氮化物。

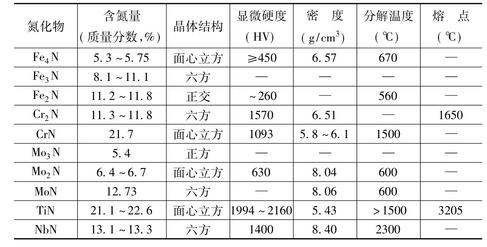

表7-1是常見不銹鋼中可能存在的氮化物及其結構和基本特性。

表7-1 不銹鋼滲氮層中氮化物結構與基本特性

二、滲氮處理方法

目前,滲氮的方法較多,如氣體滲氮、離子滲氮、高頻滲氮、鹽浴滲氮、固體滲氮、真空脈沖滲氮等。其中,氣體滲氮和離子滲氮是較常用的滲氮方法。

1.氣體滲氮

氣體滲氮就是將工件放入密閉的加熱爐內,通入一定壓力的含氮氣體(如氨氣等),保持一定時間,從而完成滲氮的工藝方法。

氣體滲氮溫度一般在480~570℃之間。滲氮溫度越高。擴散速度越快,滲層越深。但滲氮溫度超過550℃時,合金氮化物發生集聚長大而使滲層硬度下降。一般情況下,不銹鋼滲氮溫度都不太高。

保溫時間主要決定于滲氮深度。保溫時間越長,滲氮層深度越厚。但保溫時間太長,會因合金氮化物集聚長大而使硬度有下降的趨勢。

氨的分解率對滲氮層的硬度及性質有明顯的影響。氨的分解率與溫度、壓力、氨氣輸入速度等條件有關,太高的分解率,不能被工件吸收的分解物會以N2和H2形式存在,有礙于滲氮效果,隨著氨分解率的降低,工件吸收的氮量逐漸增加到最大值,直至氨分解率降低到5%~10%時,分解物氮原子已滿足不了工件吸收,工件吸收的氮量呈下降趨勢,滲氮硬度降低,也達不到好的滲氮效果。所以,在實際的滲氮溫度、壓力條件下,氨的分解率一般控制在15%~45%。不銹鋼中合金元素含量高,阻礙氮的吸收和擴散,所以,不銹鋼滲氮時的溫度應偏高,氨的分解率也相應提高。

氣體滲氮根據要求的不同,有一段滲氮,二段滲氮,三段滲氮等方法。

一段滲氮是在同一溫度條件下(一般在480~530℃之間)保持較長時間,在保溫時間內,依據滲氮溫度適當控制氨的分解率,完成滲氮過程。

二段滲氮是全部滲氮過程分兩個階段完成。第一階段的滲氮溫度和氨分解率相似于一段滲氮工藝,目的是在工件表面形成高彌散度的氮化物。第二階段的滲氮溫度高于第一段的滲氮溫度(一般在550~600℃)。氨的分解率也高于第一段滲氮時的分解率,目的是促進氮在鋼中的擴散,增加滲氮層深度,保證自表面向內層的氮濃度和硬度變化趨于和緩。因第二段滲氮溫度稍高,所以,最終表面硬度低于一段滲氮的硬度。

三段滲氮是在二段滲氮后,再加一段520℃左右保溫滲氮的過程,目的是提高表面硬度。

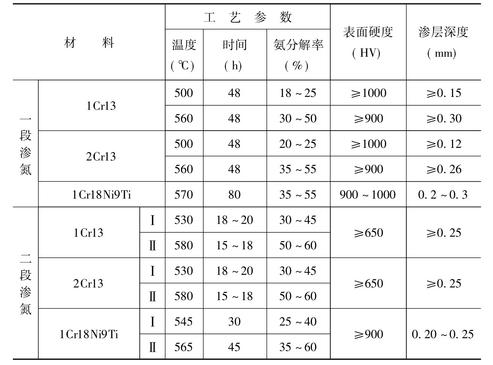

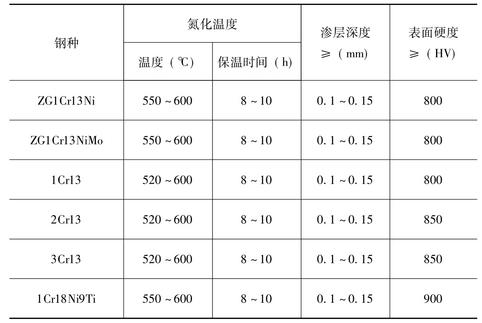

不銹鋼常見的氣體滲氮工藝規范和滲氮效果見表7-2。

表7-2 不銹鋼氣體滲氮工藝規范

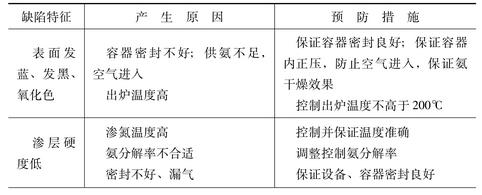

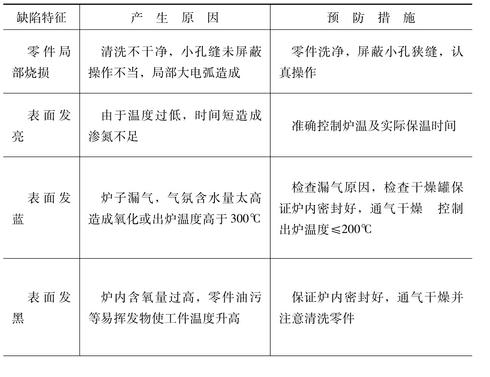

不銹鋼氣體滲氮可能產生的缺陷及防止措施和改進方法見表7-3。

表7-3 氣體滲氮常見缺陷及預防措施

續表

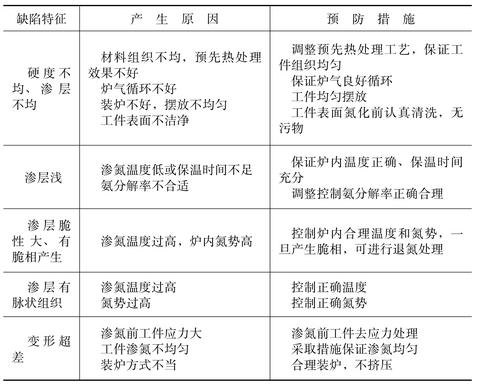

2.離子滲氮

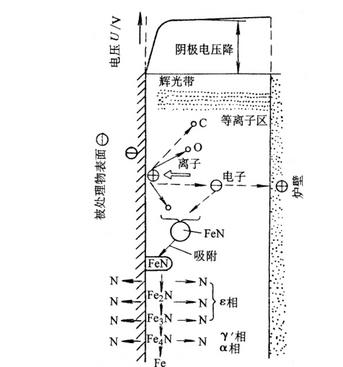

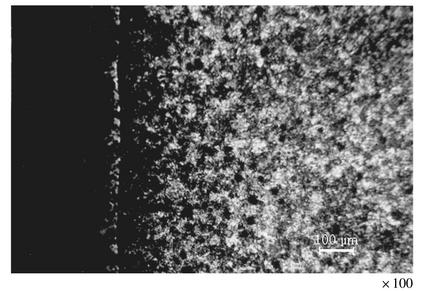

離子滲氮就是將工件放在可形成真空的爐內,并通入含氮的氣體介質(一般通入氨氣),以工件為陰極,以爐壁為陽極(或另加輔助陽極),在陰-陽極之間加入高壓直流電源,在電場的作用下,氨氣被電離成氮、氫正離子,并快速沖向陰極(工件)在離子的轟擊下,工件被加熱到一定溫度。同時,氮離子從陰極奪取電子還原為氮原子,氮原子與工件表面被轟擊出的鐵原子結合,形成FeN沉積在工件表面上,在離子轟擊和熱激活作用下分解成Fe、Fe2?N(ξ相)、Fe3?N(ε相)、Fe4?N(γ'相)。隨著時間的延長,氮原子自工件表面向內擴散,完成離子滲氮過程。離子滲氮過程中,工件表面的反應原理見圖7-2,2Cr13不銹鋼離子滲氮層見圖7-3,0Cr18Ni9不銹鋼與45鋼離子滲氮效果對比見圖7-4。

圖7-2 離子滲氮過程中工件表面反應示意圖

圖7-3 2Cr13鋼離子滲氮層(左側層狀部分)

滲氮層層深度約為0.17mm,表面硬度940HV0.2

圖7-4 0Cr18Ni9不銹鋼(下圖)與45碳鋼(上圖)離子滲氮效果對比圖

離子滲氮對設備、介質、電參數、爐內壓力等都有較嚴格的要求。

(1)離子滲氮設備。離子滲氮設備應滿足以下基本要求。

①設備應設置電壓、電流、溫度、真空度、氣體流量等指示儀表,有測溫裝置。

②供給設備的整流輸出電壓應連續可調,在200V以上不產生突跳現象。

③設備有可靠的滅弧裝置。

④極限真空度不低于7Pa,抽真空時間不大于30min。

⑤在合理的供氣流量下,應保證設備的工作真空度在70~1070Pa。

⑥升壓率不大于1.3×10-1?Pa/min。

(2)滲氮介質。滲氮介質可采用氨氣或氮氫混合氣,要求其純度高(純度不低于99.9%)、含水量小、成分穩定,進入滲氮爐前應干燥處理。

氣體供應量與設備功率、爐內空間、工件量等有關,100kW離子滲氮爐一般為0.3~0.5m3/h。

(3)電壓與電流。在滲氮保溫階段,極間電壓可在400~800V、電流可在25~50A范圍內調整。調整的依據應考慮工件大小、裝爐量、工件易變形程度及要求的升溫速度等因素。

(4)滲氮氣壓。離子滲氮常用氣壓范圍為100~1000Pa,選用壓力時應顧及溫度均勻性和防止輝光不均勻。

(5)離子滲氮溫度和保溫時間。離子滲氮溫度和保溫時間根據工件材質及對滲層深度的要求來考慮。

不銹鋼離子滲氮的主要工藝規范及效果見表7-4。

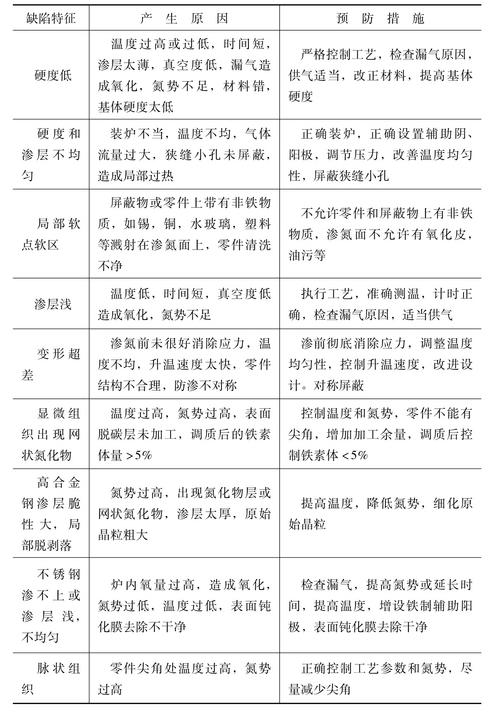

不銹鋼離子滲氮常見缺陷及解決辦法見表7-5。

表7-4 不銹鋼離子滲氮工藝參數及效果

表7-5 離子滲氮件常見缺陷及預防措施

續表

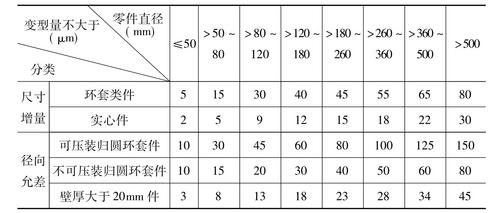

(6)離子滲氮件尺寸增量和變形。離子滲氮較氣體滲氮的主要優點之一是變形小,但不是無變形,而一般情況下,經離子滲氮后的滲氮表面不再加工(含磨削加工),所以,對尺寸精度要求嚴或極易變形的工件(如薄壁環),應掌握離子滲氮時可能產生的尺寸增量和變形規律,必要時,在滲氮前的精加工留量上予以合理考慮。表7-6提供的離子滲氮尺寸增量和可能產生的徑向變形結果供參考。

表7-6 離子滲氮尺寸增量及徑向變形允差(供參考)

注:變形包括橢圓度和平行度。

三、不銹鋼滲氮的預先處理

1.不銹鋼滲氮前的預先熱處理

不銹鋼滲氮前進行預先熱處理的目的是消除應力,改善組織,使組織均勻、細化,以保證滲氮組織和硬度的均勻。

預先熱處理應根據不銹鋼的類型而確定。

鐵素體不銹鋼采用退火處理。

奧氏體不銹鋼采用固溶化或穩定化處理(含Ti、Nb等穩定化元素的奧氏體不銹鋼)。

雙相不銹鋼采用固溶處理。

馬氏體不銹鋼采用調質處理,調質時的回火溫度應高于滲氮溫度20~30℃。

沉淀硬化不銹鋼可采用過時效處理或固溶時效處理,這時的時效溫度應高于滲氮溫度20~30℃。

對于馬氏體不銹鋼和沉淀硬化不銹鋼的滲氮件,為保證零件本體必要的強度要求,滲氮溫度宜采用下限。

2.滲氮前的消除應力處理

不銹鋼滲氮前,應進行消除應力處理,尤其是易變形的零件,以保證零件滲氮后不變形或少變形。特別是對于馬氏體不銹鋼和沉淀硬化不銹鋼,因其硬度較高,在加工時的殘留應力也較大。

不銹鋼滲氮前的去應力處理應在半精加工后進行,去應力處理后再以小加工量進行精加工,達到圖紙要求的尺寸或根據滲氮時可能產生的增量和變形預留尺寸。

消除應力的溫度應低于預先熱處理溫度,略高于或等于滲氮溫度。消除應力處理的工藝和操作還應注意不產生新的變形和應力。

3.滲氮前的去除鈍化膜處理

滲氮前去除鈍化膜處理是不銹鋼滲氮的一個特殊處理,因為不銹鋼含有較高的鉻量,在空氣中易形成一層致密的氧化膜,這層膜會阻礙氮原子的滲入,不利于滲氮,在滲氮前應去除。

去除鈍化膜常見的方法如下。

(1)噴砂。采用細砂,在0.15~0.25MPa壓力下進行噴砂處理。

(2)磷化。使工件表面形成磷化膜,有利于氮原子的滲入。

(3)氯化物浸泡。用TiCl2或TiCl3等浸泡,可有效地去除鈍化膜。

鈍化膜的去除對于一般滲氮處理是重要的,但對于離子滲氮處理可不采用這道工序,因為離子滲氮時的離子轟擊作用可有效去除工件表面的鈍化膜。

4.非氮化部位的防護

對于滲氮零件中不要求滲氮的部位,在滲氮前應采取措施,防止該部位有氮原子的滲入。

氣體滲氮處理件的不滲氮部位的防護方法有鍍錫法(鍍錫層為0.010~0.015mm)、鍍銅法(鍍銅層為0.03~0.05mm)和涂料法(在不滲氮部位涂以防滲涂料),以阻止氮原子的滲入。

對于離子滲氮,最有效的方法是屏蔽法,即將不滲氮部位屏蔽起來,阻止離子對該部位的轟擊。屏蔽邊緣的縫隙不應大于0.5mm。要防止在此處打弧。

離子滲氮時不滲氮部位的屏蔽保護有時很麻煩,不易操作,從實用出發,只要滲氮層不影響使用功能,建議不進行防護處理。

四、不銹鋼滲氮的特點

不銹鋼滲氮的特點是相對于一般鋼的滲氮而言的。

(1)鈍化膜的去除。

(2)滲氮速度慢,滲層淺。因為不銹鋼都含有大量的合金元素,它們會阻止氮原子的擴散速度,使氮原子減緩了向工件內部的滲入,所以,不銹鋼的滲氮層一般都比較淺。而且過渡層不明顯,反映在自表面向中心的硬度變化梯度較大。見圖7-4。

(3)滲層表面硬度高。因為不銹鋼有較高含量的鉻、鉬等合金元素,與一般碳鋼和合金鋼相比,滲氮層組織中除Fe4?N、Fe3?N外,還含有極高硬度的合金氮化物,所以,使得滲氮層表面硬度高于一般碳鋼和一般合金鋼滲氮層的硬度。見圖7-4。

(4)不銹鋼滲氮后對耐腐蝕性的影響。不銹鋼滲氮后,因為一部分鉻與氮結合,形成Cr2?N、CrN等鉻的氮化物,降低了鋼中的固溶含鉻量,當然對耐腐蝕性有不利影響。

另外,滲氮溫度恰好是奧氏體不銹鋼的敏化溫度區間,所以,對含碳量大于0.03%的奧氏體或雙相不銹鋼的抗晶間腐蝕也產生不利的影響。這應是對某些有特殊耐腐蝕性要求的零件在選用滲氮工藝處理時要注意考慮的問題。

五、不銹鋼滲氮的生產操作

1.不銹鋼的氣體滲氮

以二段氣體滲氮為例。

(1)氣體滲氮設備。氣體滲氮可采用井式爐或多用箱式爐。無論采用何種爐型,加熱室(罐)都應該有良好的密封性,保證氣氛不泄漏。

設備應有良好可靠的控溫和測溫系統,并保證爐溫的均勻性符合GB/T 9452《熱處理爐有效加熱區測定方法》的規定,爐溫差不大于±10℃。

設備還應配套有流量計、氨分解測定儀、U形壓力計等附屬裝置,以保證氨氣流量、分解率及爐內壓力的控制和監測,保證設備運行時達到工藝技術要求。

(2)滲氮用氣。常見的氣體滲氮原料采用氨氣。所用氨氣應符合GB 536《液體無水氨》標準中的一級標準,純度應大于95%。氨氣通入爐內前應經過干燥。

(3)滲氮零件的預先處理。不銹鋼滲氮件應先進行預處理。見本節三。

(4)滲氮前的生產準備。

①檢查待滲氮工件,其表面粗糙度應達到R?a1.6μm或更高。工件表面應經過清洗,不得有銹痕、油污和其他有損滲氮質量的臟物等。

②對工件的非滲氮部位應在滲前采取保護措施。

a.用符合GB/T 9199《防滲涂料技術條件》要求的防護涂料(離子滲氮件的防滲涂料目前還缺少應用)。

b.預留不小于滲氮深度二倍的加工余量。

c.表面鍍0.010~0.015mm深的錫層,也可鍍0.02mm以上的無孔隙銅層或鎳層。

③工件裝爐前應先檢查設備的機械、電氣及各控制系統和附屬裝置,保證一切正常。

④工件裝爐時應選用正確工裝或裝爐方式,以減少工件的變形。工件之間應留有空隙,以保證爐內氣氛暢通。

⑤根據技術檢查要求選用和放置試塊。

(5)滲氮操作。

①工件入爐后,蓋好爐蓋并密封好。接通氨氣管道,保證氨氣暢通和設備無泄漏。

②升溫前,先用大氨氣量充入爐內,排除爐內空氣,隨著爐內空氣的減少,可在緩慢升溫的同時繼續排除爐內空氣,但排凈爐內空氣前爐溫不應超過150℃,且爐內應保持正壓。

③爐溫升到工藝要求的溫度后,爐內壓力應保持在(780~1960Pa),調整氨分解率達18%~20%。及時點燃廢氣。

④操作中應嚴格執行工藝,控制爐溫、氨氣分解率及爐內壓力等達到工藝的要求。

⑤有時為降低滲氮層表面脆性,工件出爐前可進行2~4h的退氮處理。退氮處理時可關閉排氣口,通入少量氨氣,以保持爐內為正壓。

⑥滲氮過程完成后停電降溫,工件隨爐冷至200~150℃再出爐。

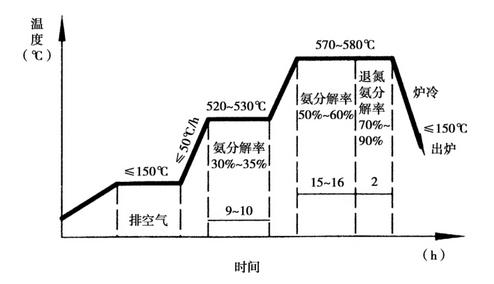

2Cr13馬氏體不銹鋼二段滲氮工藝之一見圖7-5。

(6)滲氮件質量檢查。

①外觀檢查。表面不應有裂紋、剝離或肉眼可見疏松。表面顏色最好為銀灰色,在保證滲層硬度、深度的條件下,也允許表面呈淡藍色(出爐溫度偏高所致)。

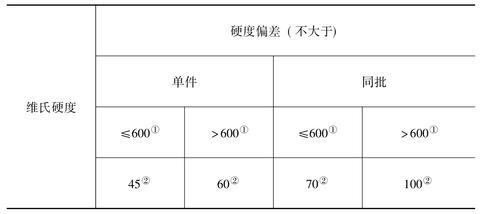

②表面硬度。按GB/T 4340.1《金屬維氏硬度試驗第一部分:試驗方法》規定進行表面硬度檢驗。滲氮層表面硬度應達到技術要求,并且,同一件或同批件的硬度允差應符合表7-7的規定。

圖7-5 二段滲氮工藝

表7-7 滲氮層表面硬度偏差允許值(HV10)

注:(1)同批件是指同材質,經同種預先熱處理,同爐滲氮工件。

(2)局部滲氮件硬度測定位置距滲氮邊界不小于1個滲層深度的距離。

(3)①零件技術要求硬度范圍,②硬度偏差允許值。

③滲氮層深度。按GB/T 11354《鋼鐵零件滲氮層深度測定和金相組織檢驗》的規定檢查滲氮層深度,應達到技術要求。并且,同一件或同批件滲氮層深度允許偏差應不大于表7-8的規定。

表7-8 滲氮層深度偏差允許值(mm)

注:(1)同批件是指同材質,經同種預先熱處理,同爐滲氮工件。

(2)局部滲氮件深度測定位置距滲氮邊界不小于1個滲層深度距離。

④如有要求,對滲氮層脆性或疏松的檢查也按GB/T 11354規定進行,且應符合技術要求。

2.不銹鋼的離子滲氮

(1)離子滲氮設備。離子滲氮爐應密封良好,符合JB/T 2897《輝光離子氮化爐基本技術條件》的要求。

設備配備有壓力表、氣體流量計、U形真空計,可對滲氮過程進行爐內壓力、真空度、氨氣供應量的控制和監測。還應配有測溫裝置。

為保證零件的滲氮效果,根據需要爐內可設置輔助陽極。

(2)滲氮介質。采用瓶裝氨氣,應符合GB 536《液態無水氨標準》中的一級標準。氨氣通入前應經過干燥處理。

氨氣應減壓后經過流量計通入爐內,壓力一般不超過0.1MPa,并可調控流量。

(3)滲氮零件的預先處理。不銹鋼滲氮件應按“不銹鋼滲氮前的預先處理”的要求進行預處理。

(4)離子滲氮前的生產準備。

①滲氮件的檢查。離子滲氮工件表面應清洗,去除銹痕、油污、臟物,并在入爐前烘干。工件不宜有尖角、銳邊。

為保證離子滲氮的質量,工件表面粗糙度應達R?a1.6μm或更高,對于滲氮后不再磨削的工件,表面粗糙度不大于R?a0.8μm。離子滲氮件原則上不留加工余量,必須留有磨量時,最大留量不大于0.05mm。

②對于工件上易引起輝光放電之處,如小孔(特別是φ1~φ8mm的盲孔)、縫隙等,應采取堵塞等措施,以防止打弧。

對不需要滲氮的部位應屏蔽。注意,不能采用鍍層的方法。

③工件入爐前,應檢查設備的機械、電氣系統及附屬裝置,保證正常使用。

④根據工件的形狀適當擺放或吊掛,要防止相互接觸,工件的間距不小于10mm,如采用輔助陽極,陽極與氮化件表面的距離在50~120mm時效果最好。

⑤根據技術檢查的要求,放入同材質并經過相同預先處理的試塊。

(5)滲氮操作。工件入爐后蓋好爐蓋,連通各管道,開啟真空泵、排除爐內空氣,預抽真空。當爐內真空度達7~40Pa時可稍加氨氣接通電源,輸入高壓電流起輝,開始應采用不大于10A的小電流打弧,濺射工件,使工件表面凈化。

當工件表面已凈化、輝光穩定后,應加大電流,使工件升溫,為防止工件變形,可根據零件的情況緩慢升溫,升溫速度視情況控制在100~150℃/h之間。

爐溫升至規定的保溫溫度后,穩定電壓、電流進行保溫,按工藝規范調整電壓、電流、溫度、氨量、爐內壓力等參數,控制輝光厚度在2~3mm之間。

工件保溫結束后停止供氣,切斷電源,使工件冷卻。對于有嚴格變形要求的零件,也可繼續以小電流維持弱輝光,從而降低爐內工件的冷卻速度。

工件應在150℃以下出爐。開啟爐蓋前應向爐內通入空氣,以恢復爐內的壓力。

操作結束后按規定進行質量檢查。

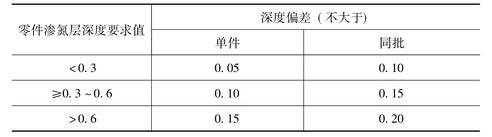

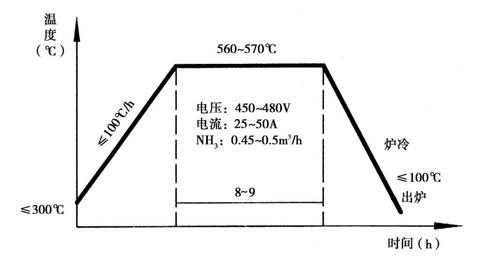

1Cr18Ni9Ti奧氏體不銹鋼離子滲氮工藝如圖7-6所示。

圖7-6 離子滲氮工藝