不銹鋼熱處理后,需對所達到的效果進行試驗。除一般力學性能試驗外,還應(yīng)根據(jù)要求進行耐腐蝕試驗。

一、硬度試驗

根據(jù)不銹鋼熱處理類型的不同,經(jīng)常采用的有布氏硬度試驗、洛氏硬度試驗、維氏硬度試驗等。

1.布氏硬度試驗

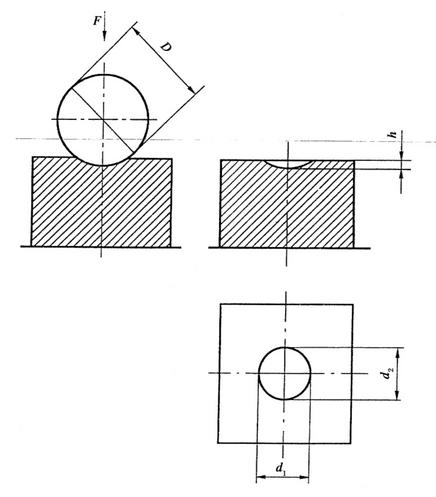

布氏硬度試驗是對一定直徑的硬質(zhì)合金球(過去也常用鋼球)施加試驗力壓入試樣表面,經(jīng)規(guī)定的保持時間后,卸除試驗力,再測量試樣表面壓痕的直徑。見圖9-1。

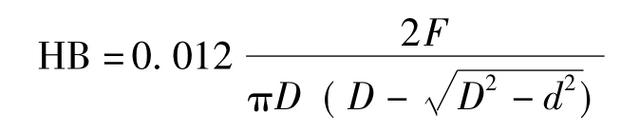

根據(jù)試驗力、壓球直徑、壓痕直徑來確定布氏硬度值

式中: F為試驗力(N); D為壓球直徑(mm); d為壓痕直徑(mm),[(d= d1+ d2)/2]; HB為硬度值。采用硬質(zhì)合金球時記為HBW,采用鋼球時記為HBS。

在實際試驗時,根據(jù)試驗材料種類、試樣尺寸、硬度范圍等因素,采用不同直徑的壓球(常用球的直徑有10mm、5mm、2.5mm、1mm),又根據(jù)零件的硬度程度,可采用不同的F/D2比值,可有30、10、5、2.5、1。因此,試驗力最小為9.807N,最大為29420N。加載保持時間一般為10~15s,也有20s或更長的。

圖9-1 布氏硬度試驗原理

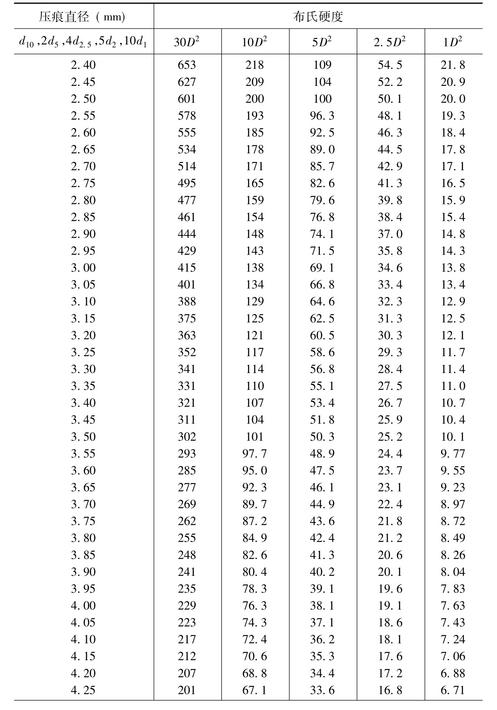

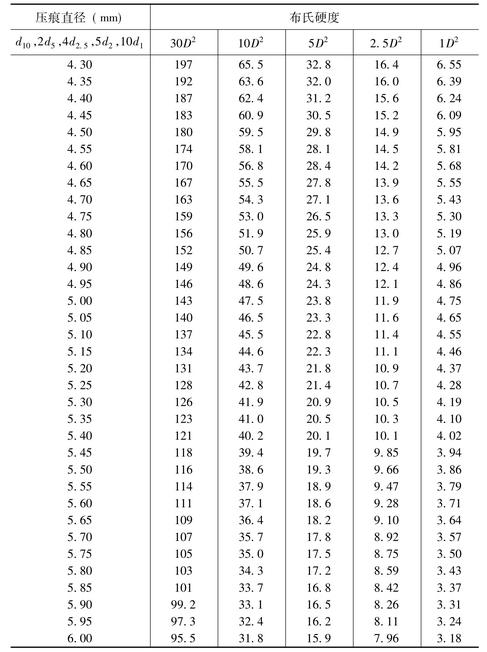

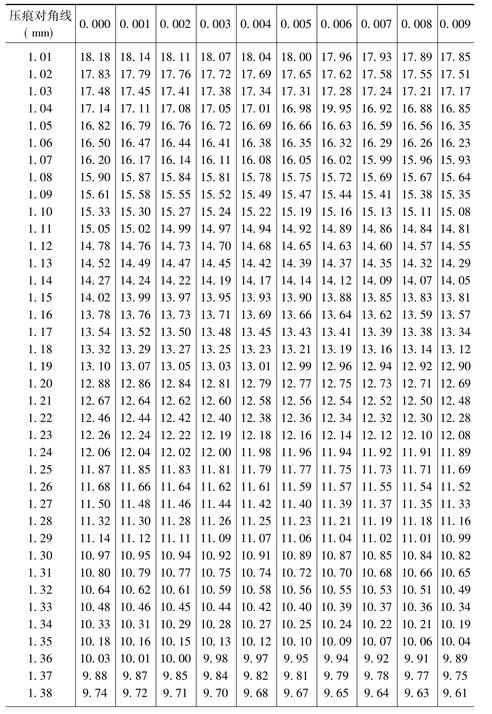

在實際試驗時,可根據(jù)壓痕直徑直接查表確定布氏硬度值。表9-1給出了不同壓球直徑在相應(yīng)的載荷下,依據(jù)壓痕直徑確定的布氏硬度值。

表9-1 金屬布氏硬度(HB)數(shù)值表

續(xù)表

注:(1)表中壓痕直徑為φ10mm鋼球試驗數(shù)值,如用其他尺寸鋼球試驗時,壓痕直徑應(yīng)增大相應(yīng)倍數(shù)后在表中查出。

(2)表中未列出壓痕直徑的H B值,可根據(jù)上下兩數(shù)值用內(nèi)插法計算求得。

在提交布氏硬度試驗報告時,除注明硬度值外,還應(yīng)標明采用的球材質(zhì)、球直徑、試驗力及試驗力下的保持時間。

[例1]285HBW10/3000,表示用直徑10mm的硬質(zhì)合金球,施加29420N(3000kgf)試驗力,保持10~15s條件下測得的布氏硬度值為285。

[例2]269HBS5/125/20,表示用直徑5mm的鋼球,施加1226N(125kgf)試驗力,保持20s條件下測得的布氏硬度值為269。

進行布氏硬度試驗時,試樣表面應(yīng)光滑、平坦,表面潔凈,表面粗糙度一般不大于R?a1.6μm。試樣厚度應(yīng)大于壓痕深度的8倍以上。試驗壓痕中心距試樣邊緣的距離應(yīng)大于壓痕直徑2.5倍以上,兩相鄰壓痕之間的中心距離至少為壓痕直徑的3倍。

測量壓痕時,應(yīng)在同一壓痕的垂直方向分別測量,取兩個實測值的平均值為壓痕直徑值。

國家標準GB/T 231.1《金屬布氏硬度試驗第1部分:試驗方法》中,規(guī)定了試驗設(shè)備、試樣要求、試驗方法及一些注意事項。

在熱處理生產(chǎn)現(xiàn)場,對于大型工件無法用布氏硬度機試驗時,可采用便攜式或錘擊式布氏硬度計。這類簡易布氏硬度計的測量誤差較大。

布氏硬度試驗適用于奧氏體不銹鋼固溶化、雙相不銹鋼固溶化、馬氏體不銹鋼退火和調(diào)質(zhì)以及沉淀硬化不銹鋼固溶、時效處理后的硬度檢測。

2.洛氏硬度試驗

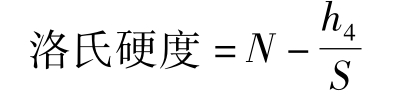

洛氏硬度試驗是將壓頭先用一個初始試驗力F0壓入試樣表面,壓入深度為h1,見圖9-2,再將主試驗力F1繼續(xù)壓入試樣,增加壓入深度為h2,經(jīng)規(guī)定的保持時間后,卸去主試驗力F1,此時,壓頭將回升一段距離h3,測量此時的殘余壓入深度h4,根據(jù)殘余壓入深度h4和常數(shù)N及S計算洛氏硬度

式中: N為給定標尺的硬度數(shù)常數(shù); S為給定標尺的單位(mm)。

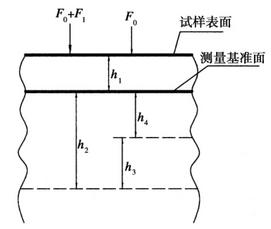

洛氏硬度壓頭、初始試驗力F0、主試驗力F1、計算常數(shù)N和S都依據(jù)洛氏硬度標尺的不同而不同。見表9-2。

F0:初始試驗力(N)

F1:主試驗力(N)

h1: F0下的壓入深度(mm) h2: F1引起的壓入深度(mm)

h3:去除F1后回復(fù)深度(mm)

h4:殘余壓入深度(mm)

圖9-2 洛氏硬度試驗原理圖

洛氏硬度的實測值均可在洛氏硬度計表盤或顯示屏中顯示。

依據(jù)不銹鋼的種類及熱處理方式的不同,常用的有HRA、HRB、HRC、HRN等。

[例3]60HRC,表示用洛氏硬度C標尺測得的洛氏硬度為60。

[例4]60HRB,表示用洛氏硬度B標尺,測得的洛氏硬度為60。

進行洛氏硬度試驗時,試樣表面應(yīng)光滑平坦,表面潔凈,試樣表面粗糙度不大于0.8μm。對于用金剛石圓錐壓頭進行的試驗,試樣或試驗層的厚度應(yīng)不小于殘余壓痕深度的10倍;對于用球壓頭進行的試驗,試樣或試驗層的厚度不小于殘余壓痕深度的15倍。兩次壓痕的間距應(yīng)大于3倍壓痕直徑,壓痕距試樣邊緣應(yīng)大于2.5倍壓痕直徑。

國家標準GB/T 230.1《金屬洛氏硬度試驗第1部分:試驗方法》中,規(guī)定了試驗設(shè)備、試樣要求、試驗方法及一些注意事項。

3.維氏硬度試驗

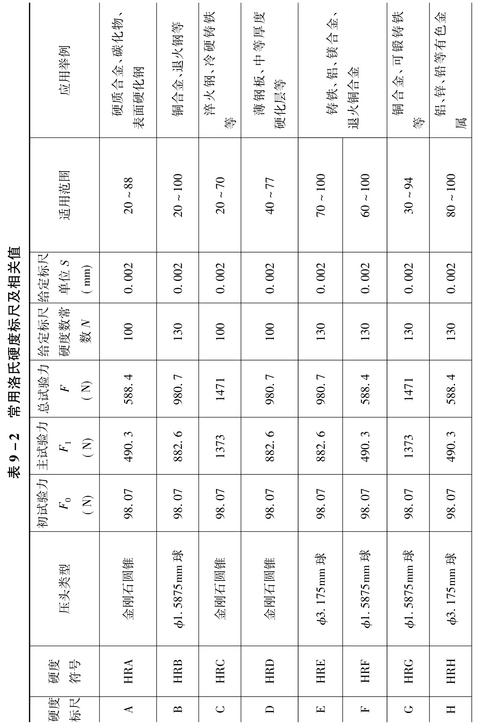

維氏硬度試驗是將頂部兩相對面具有規(guī)定角度的正四棱錐體金剛石壓頭用試驗力壓入試樣表面,保持規(guī)定的時間后,卸除試驗力,測量試樣表面壓痕的對角線長度來評定硬度的試驗方法。維氏硬度試驗原理見圖9-3。

圖9-3 維氏硬度試驗原理示意圖

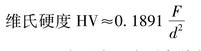

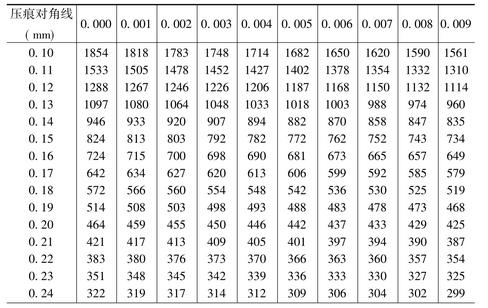

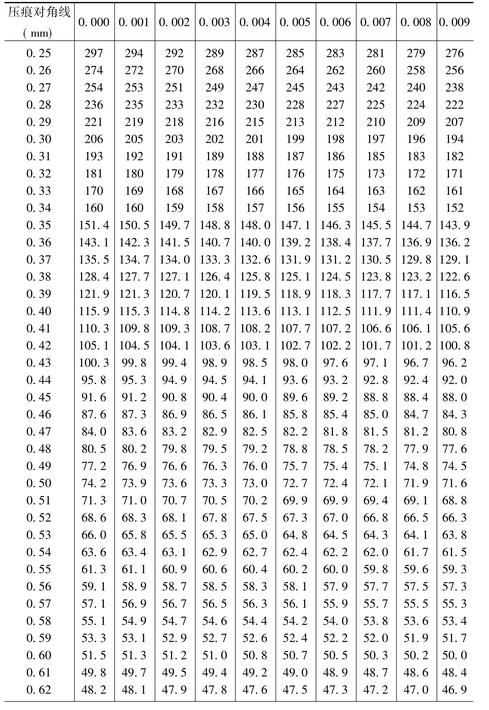

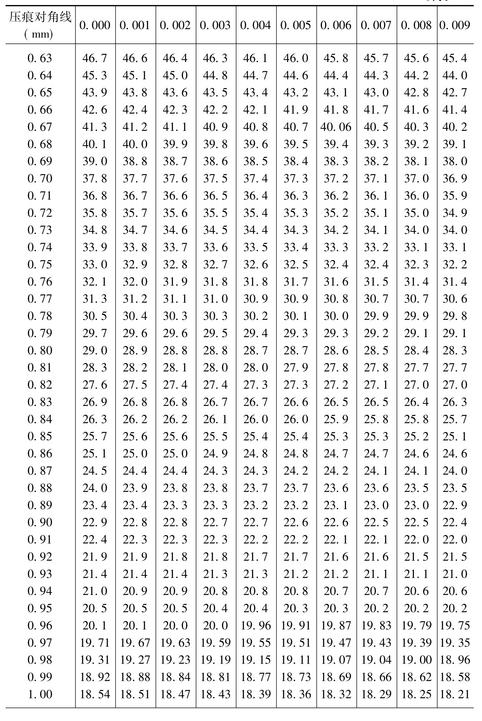

維氏硬度值是試驗力除以壓痕表面積所得的商,壓痕被視為具有正方形基面并與壓頭角度相同的理想形狀。式中: F為試驗力(N); d為壓痕兩個對角線長度的算術(shù)平均值(mm)。

在實際試驗中,根據(jù)試驗力的不同和壓痕的深淺,即壓痕兩對角線算術(shù)平均值的不同,查表來確定試驗件的維氏硬度值。提交報告時,應(yīng)將所采用的試驗力標志在硬度符號的左下角處。例:用試驗力49.03N所測的硬度值為700時,標示為700HV5(49.03N≈5kgf)。

我國標準GB/T 4340.1《金屬維氏硬度試驗第1部分:試驗方法》中,對試驗設(shè)備、試樣、試驗方法等都有明確的規(guī)定。

維氏硬度主要用來檢測淬火鋼和表面硬化處理件的硬度值。

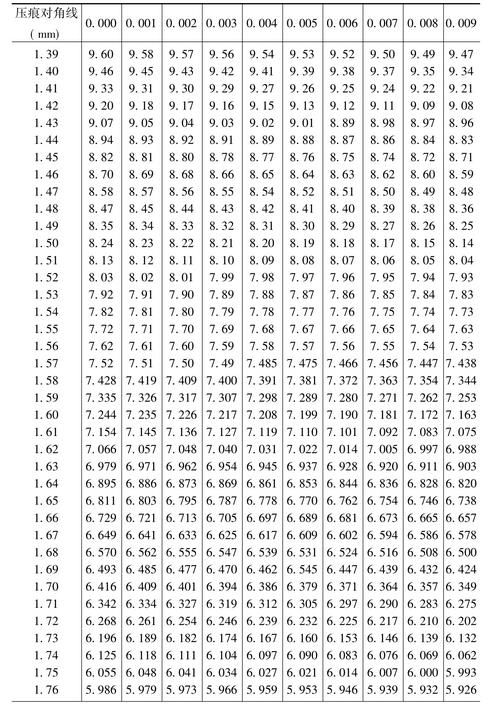

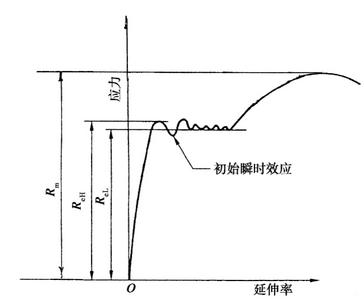

表9-3是試驗力為98N測得的壓痕對角線長度對應(yīng)的維氏硬度值,不同試驗力,應(yīng)查對應(yīng)試驗力的表。

表9-3 壓痕對角線長度d與維氏硬度值對照表(載荷98N)

續(xù)表

續(xù)表

續(xù)表

續(xù)表

續(xù)表

實測壓痕對角線超出表9-3的范圍時,硬度值的評定方法如下。

(1)將實測壓痕對角線長度值的小數(shù)點移動一位,變成表中含有的數(shù)值。

(2)按改變后的對角線數(shù)值查表9-3中標示的硬度值。

(3)將查得的硬度值的小數(shù)點向?qū)蔷€小數(shù)點移動方向相同方向移兩位,所得值即為實測壓痕的硬度值。

例如,壓痕對角線實測值為2.01mm,求其硬度值。

(1)將對角線長度實測值2.01mm的小數(shù)點向左移動一位,變成0.201mm。

(2)查表9-3,對角線長度0.201mm的硬度值為459HV。

(3)將459HV的小數(shù)點向左移動兩位,為4.59HV。

(4) 4.59HV即壓痕對角線為2.01mm時所對應(yīng)的硬度值。

對不銹鋼及其他金屬在不同熱處理條件、狀態(tài)下的硬度檢測方法中,除上面提到的布氏硬度試驗法,洛氏硬度試驗法、維氏硬度試驗法外,還有肖氏硬度試驗法(HS)、里氏硬度試驗法(HL)、顯微硬度試驗法等。

肖氏硬度與洛氏硬度的換算見附表三,里氏硬度換算見附表四。硬度換算值來源于不同資料,各表硬度值之間可能略有差別,僅供參考。材料硬度與抗拉強度有一定的關(guān)系,見附表五和附表六。

二、室溫拉伸試驗

室溫拉伸試驗是指在10~35℃室溫條件下(當有嚴格溫度要求時,確定為(23±5)℃),對金屬材料進行靜拉伸試驗。通過靜拉伸試驗,可以測量材料的屈服強度、抗拉強度、斷后伸長率、斷面收縮率等反映材料強度和塑性的基本性能值。為方便說明,先將金屬試樣受外力拉伸時的變形規(guī)律進行簡要的介紹。

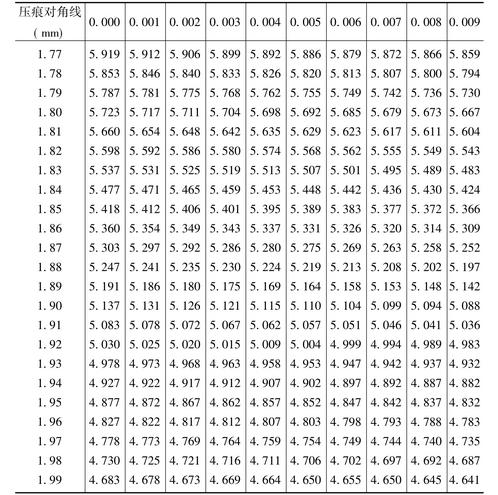

當金屬材料試樣受拉力P時,將產(chǎn)生拉伸變形。力比較小時,試樣的伸長隨載荷成正比例增加,保持直線關(guān)系,力去除后試樣恢復(fù)原狀,這種變形叫彈性變形。當拉力增大到一定程度時,去掉拉力后試樣的伸長只能部分恢復(fù),而保留一部分殘余變形。這個殘余變形叫塑性變形。當拉力再增加到一定值時,試樣在拉力不再增加或拉力減少的情況下而繼續(xù)伸長變形。此時,認為金屬發(fā)生了屈服。在屈服階段以后,要使試樣繼續(xù)變形,必須不斷增加拉力。隨著塑性變形增加,變形抗力不斷增加的現(xiàn)象叫形變強化,當拉力繼續(xù)增加到一定值后,試樣的某一部分截面開始急劇縮小,產(chǎn)生“縮頸”,這時,拉力開始減小,直至試樣斷裂。見圖9-4。

圖9-4 金屬拉伸應(yīng)力—應(yīng)變示意圖

在對試樣進行靜拉伸試驗時,某些特定點時的拉力P與試樣原始截面S0的比值,常被作為考核材料靜拉伸時的強度特性的標準。

1.屈服強度

當有屈服特征的材料,靜拉伸呈現(xiàn)屈服現(xiàn)象時,在試驗期間達到發(fā)生塑性變形而力不增加時的應(yīng)力(外力與試樣原始截面之比)叫屈服強度,見圖9-4。試樣發(fā)生屈服而力首次下降前的最高應(yīng)力(力P?H與原始截面S0比值)叫上屈服強度,記為R。R= P╱S(N/mm2);在試樣屈服期間,不計初始效應(yīng)eHeHH0時的最低應(yīng)力(力P?L與原始截面S0比值)叫下屈服強度,記為R。R= P╱S(N/mm2)。eLeLL0

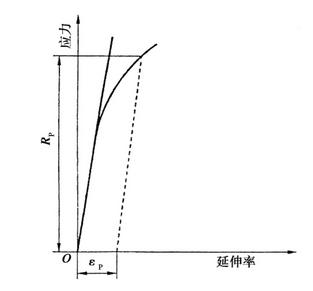

但大多數(shù)金屬材料在靜拉伸試驗時,不產(chǎn)生明顯的屈服。這時,可確定一個發(fā)生一定殘留變形(εp)時的外力與原始截面比值作為規(guī)定非比例延伸強度,也叫規(guī)定非比例屈服強度。記為R?P,見圖9-5。如規(guī)定非比例延伸率為0.2%,則此時的屈服強度即為R?P0.2。

圖9-5 規(guī)定非比例延伸強度

材料靜拉伸試驗時屈服強度的測定方法有圖解法、指針法,還有用試驗機及試樣上安裝的測量系統(tǒng)來測定的。

屈服強度是機械設(shè)計中采用材料的重要指標之一。對于塑性材料,其強度計算一般以屈服強度為標準。

屈服強度還對材料某些使用和工藝性能有影響,例如,不銹鋼屈服強度越高,對應(yīng)力腐蝕就越敏感,對氫脆也越敏感,對冷加工性、成型性和焊接性不利。

材料的成分、組織、狀態(tài)、溫度及加載速度對屈服強度都會產(chǎn)生影響。熱處理是改變材料屈服強度的重要手段之一。

2.抗拉強度

抗拉強度是相當于試樣拉斷前最大負荷時的應(yīng)力,即試樣所能承受的最大拉力P?m與試樣原始截面S0的比值,R?m= P?m╱S0。

對于塑性材料來說,試樣在拉斷前為均勻變形,試樣各部分的伸長基本是一樣的;在試樣承受最大拉力后,試樣出現(xiàn)縮頸,即試樣截面急劇減小,試樣能擔負的載荷減少。

抗拉強度,即強度極限的物理意義是表征材料最大均勻變形的抗力,表征材料在拉伸條件下所能承受的最大載荷的應(yīng)力值。是設(shè)計和選材的主要依據(jù)之一。

抗拉強度的測定相對比較簡單。可以用圖解法或從設(shè)備測力盤上直接讀出最大拉力值,再除以試樣原始截面S?O即可。

材料的抗拉強度與材料的成分、組織、狀態(tài)、溫度等條件有關(guān)。熱處理也是提高材料抗拉強度的重要手段。

3.延伸率

試樣的延伸率,即斷后伸長率是試樣拉斷后標距的殘余伸長L?u-L0與原始標距L0之比的百分率,記為A。即

式中: L0為試驗前的原始標距(mm); L?u為試樣拉斷后的標距長度(mm)。

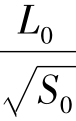

伸長率受試樣尺寸影響,與試樣原始截面的平方根 及標距L0有關(guān),因此,為了使同種材料不同尺寸的試樣得到一樣的伸長率,必須取

及標距L0有關(guān),因此,為了使同種材料不同尺寸的試樣得到一樣的伸長率,必須取 為常數(shù)。這個常數(shù)通常取5.65或11.3,對圓形試樣來說,相當于試樣標距L0和試樣直徑d0之比,即

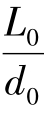

為常數(shù)。這個常數(shù)通常取5.65或11.3,對圓形試樣來說,相當于試樣標距L0和試樣直徑d0之比,即 為5或10。按以上兩種比例關(guān)系制作的拉伸試樣叫比例試樣,其他的叫非比例試樣。

為5或10。按以上兩種比例關(guān)系制作的拉伸試樣叫比例試樣,其他的叫非比例試樣。

當L0= 5d0時測得的伸長率記A5,L0= 10d0時測得的伸長率記A10,通常一種材料的A5>A10,所以,不同材料之間比較伸長率時,只能A5與A5之間或A10與A10之間比較。

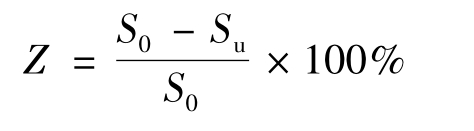

4.斷面收縮率

試樣的斷面收縮率是試樣斷裂后,試樣橫截面積的最大縮減量,S0-S?u與原始橫截面積(S0)之比的百分率記為Z。即

式中: S為試樣試驗前原始截面面積(mm2); S為試樣拉斷后0u斷口處內(nèi)截面面積(mm2)。

伸長率A和斷面收縮率Z都是表征金屬發(fā)生塑性變形的能力,即表征材料的塑性。

對于許多機械零件來說,一般要求在彈性狀態(tài)下工作,不允許發(fā)生塑性變形。因此,在設(shè)計時把開始屈服變形作為屈服失效來考慮。可見,材料的塑性指標也是評價材料優(yōu)劣的重要條件之一。

目前的力學性能有新舊兩種表示方法,都在使用,新舊表示方法的對照見附表七。

在我國標準GB/T 228《金屬材料室溫拉伸試驗方法》中,規(guī)定了金屬拉伸試驗方法的原理、試驗設(shè)備、試樣、試驗要求、性能測定等具體內(nèi)容。

標準規(guī)定了金屬材料不同截面、不同規(guī)格、不同尺寸的試樣類型。主要有以下內(nèi)容。

①厚度0.1mm~<3mm的薄板和薄帶使用的試樣類型。

②厚度不小于3mm的板材和扁材以及直徑或厚度不小于4mm的線材、棒材和型材使用的試樣類型。

③直徑或厚度小于4mm的線材、棒材和型材使用的試樣類型。

④管材使用的試樣類型。

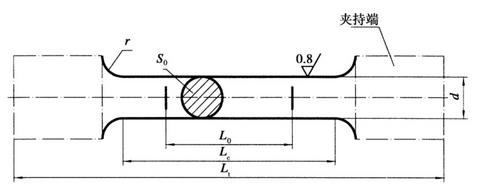

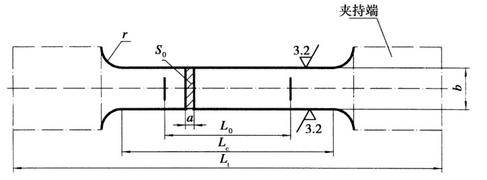

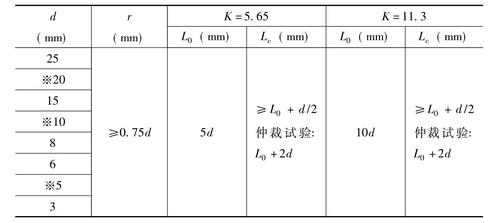

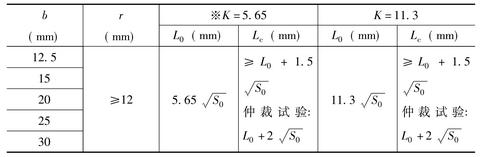

機械工廠常用的圓形截面和矩形截面拉力試樣見圖9-6和圖9-7,試樣尺寸見表9-4~表9-6。

圖9-6 圓截面試樣

圖9-7 矩形橫截面試樣

表9-4 圓形橫截面比例試樣主要尺寸

注:試樣總長度L?t取決于夾持方法,原則上L?t>L?c+4d。

※為優(yōu)先采用試樣。

表9-5 矩形橫截面比例試樣主要尺寸

※為優(yōu)先采用試樣。

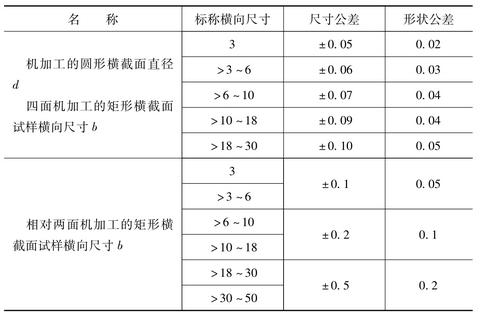

表9-6 試樣橫向尺寸(圓截面: d;矩形截面: b)尺寸公差(mm)

三、沖擊試驗

沖擊試驗是評定金屬材料在沖擊載荷作用下的性能的方法之一。

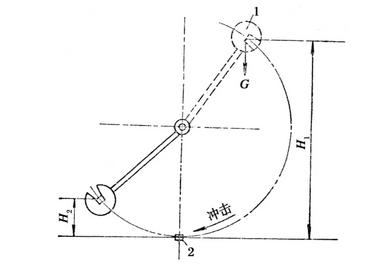

沖擊試驗是用規(guī)定高度的擺錘,對處于簡支梁狀態(tài)的缺口試樣進行一次性打擊,測量試樣折斷時的沖擊吸收功。根據(jù)沖擊吸收功功的大小來評定試驗材料的韌性。見圖9-8。

圖9-8 沖擊試驗原理示意圖

1.擺錘 2.試樣

沖擊功A?K=9.8×G(H1-H2) J

式中: G為擺錘重量(kg); H1為擺錘舉起高度(m); H2為擺錘沖斷試樣后擺動高度(m)。

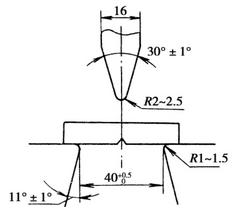

試驗機的試樣支座及擺錘刀刃尺寸示意圖見圖9-9。

沖擊試驗的缺口形狀和尺寸各有不同,在GB/ T 229標準中,規(guī)定有2mm深的V形口,2mm深的U形口和5mm深的U形口三種。所測的沖擊吸收功分別標示為A?kV、AkU2、A?kU5。采用AkU2時有時只記Ak。

以上三種缺口試樣通常稱夏氏V形試樣和夏氏U形試樣。在國外還有

圖9-9沖擊試樣支座及擺錘刀刃尺寸示意圖

(符合GB/T 229標準)

ISO-V形試樣、ASTM-V形試樣、DVM試樣等。這些試樣有的與夏氏試樣相似,有的有較大差別。試樣開口的不同對同一材料測得的沖擊功有很大的差異,所以,在檢驗材料沖擊功或評價不同材料的沖擊功時,一定要注意試樣形式和測試方法。

在擺錘的刀刃尺寸上,GB/T 229標準規(guī)定刀刃圓角為2~2.5mm,而美國ASTM-A370標準規(guī)定刀刃圓角為8mm。其他國家標準的規(guī)定也各有不同,這也是評定材料沖擊功時應(yīng)注意的一個問題。

沖擊試驗溫度一般原則規(guī)定室溫在10~35℃之間即可,有嚴格溫度要求的試驗應(yīng)在(20±2)℃條件下進行。

沖擊試驗除在室溫條件下進行外,在許多情況下還要測定在高于室溫或低于室溫條件下的試驗值,這時應(yīng)在沖擊前將試樣用介質(zhì)加熱或冷卻至規(guī)定溫度,保持一定時間后立即進行沖擊試驗。

采用沖擊試驗測定材料的沖擊韌性時,評定方法除用測得的沖擊吸收功A?k表示外,(A?k值大表征材料韌性好),還有用測定試樣斷口的側(cè)向膨脹量L?E大小評定,L?E(mm)值大,表征材料韌性好,也有用試樣斷口面的剪切斷口百分率評定,剪切斷口百分率高,表征材料韌性好。

材料的冶金質(zhì)量和鍛造、鑄造、焊接、熱處理等各熱加工工序的質(zhì)量都對沖擊韌性產(chǎn)生較大的影響。

熱處理是調(diào)整金屬材料沖擊韌性的重要手段之一。

在我國標準GB/T 229《金屬夏比缺口沖擊試驗方法》中,規(guī)定了金屬材料缺口沖擊試驗的適用范圍、試驗原理、試驗設(shè)備、儀器、試樣、試驗等條件和要求。

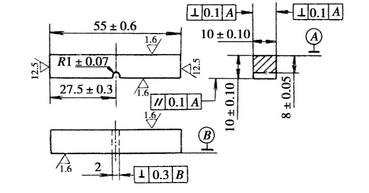

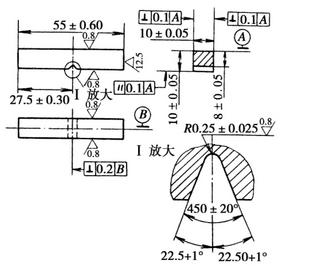

該標準規(guī)定常見夏比缺口試樣的形狀、尺寸見圖9-10和圖9-11。

不銹鋼和其他金屬材料一樣,評定其性能除了硬度、室溫拉伸、沖擊試驗外,還有壓縮試驗、彎曲試驗、扭轉(zhuǎn)試驗、高溫拉伸試驗、斷裂韌度試驗、磨損試驗等。

圖9-10 U形缺口沖擊試樣(缺口深2mm)

圖9-11 V形缺口沖擊試樣