合金結構都是優質鋼,它是在優質碳素結構鋼的基礎上加入一些合金元素而形成的鋼種。合金結構鋼的牌號表示方法由“數字+元素符號+數字”三部分組成。前面兩位數表示平均碳質量分數的萬分之幾,合金元素以化學元素符號表示;元素符號后面的數字表示該合金元素質量分數的百分之幾,當其平均質量分數小于1.5%時,元素符號后面不標數字;當其平均質量分數≥1.5%,≥2.5%,≥3.5%,…時,則在元素符號后相應標出2,3,4,…如25Cr2Ni4W表示平均w C= 0.25%,w Cr= 2%,w Ni= 4%,w W<1.5%的合金結構鋼。

合金結構鋼根據含有碳和合金元素的不同,可分為滲碳鋼、調質鋼,彈簧鋼和滾動軸承鋼。

①滲碳鋼

一般滲碳鋼的w C= 0.10%~0.20%,以保證心部有足夠的韌性;加入合金元素鉻、錳、硼、鎳等主要用于增加滲碳后鋼材的淬透性;而合金元素鈦、釩等可形成碳化物、細化晶粒,提高鋼的耐磨性。滲碳鋼按其淬透性高低可分為三大類:

低淬透性鋼常用牌號有15Cr,20Cr,20MnB,20Mn2等,其水淬臨界淬透直徑為20~35 mm。這類鋼淬透性低,經滲碳、淬火和低溫回火后心部強度較低,強度與韌性配合較差,只可制作受力不太大,強度不太高的耐磨零件,如柴油機凸輪軸、活塞銷、滑塊和小齒輪等。

中淬透性鋼常用牌號有20CrTiMn,20SiMnVB,12CrNi3A,20CrMnMo等,其油淬臨界淬透直徑為25~60 mm。這類鋼淬透性和力學性能都較高,可用做承受中等動載荷且具有足夠韌性的耐磨件,如汽車、拖拉機的重要齒輪、齒輪軸、花鍵軸套、凸輪盤等。

高淬透性鋼常用牌號有12CrNi3A,20Cr2Ni4,18Cr2Ni4WA等,其油淬臨界淬透直徑為100 mm以上。這類鋼淬透性高,即使空冷也能形成馬氏體。其經滲碳淬火后,心部強度很高,而且強度與韌性配合很好,主要用于制造承受重載荷和強烈磨損的大型零件,如大功率柴油機曲軸、連桿等。

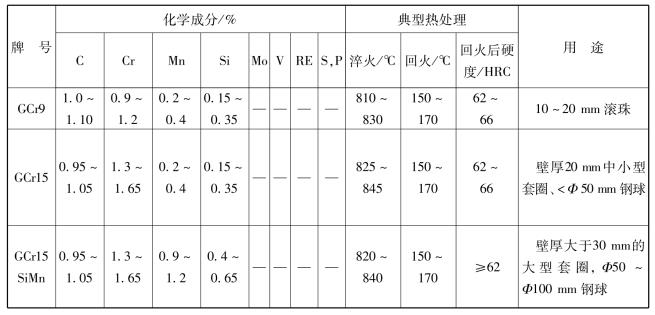

滲碳鋼最終熱處理為滲碳后的“淬火+低溫回火”。表層組織為“回火馬氏體+碳化物+殘余奧氏體”,硬度可達60~62 HRC;淬透時的心部組織為低碳回火馬氏體,硬度為40~ 48 HRC,未淬透時為“回火馬氏體+托氏體+鐵素體”,硬度為25~40 HRC。典型滲碳鋼的牌號、成分、熱處理和性能見表1.5.4。

②調質鋼

通常調質鋼的w C= 0.25%~0.50%,鋼材中碳的質量分數過低不易淬硬和淬透,過高則韌性不足。加入元素鉻、錳、硼、鎳等主要用于增加鋼的淬透性,少量的鎢、鉬可防止第二類回火脆性。調質鋼常用牌號有:40Cr,40MnB,38CrMoAlA等。調質鋼主要用于要求高強度和良好塑性與韌性配合的重要零件。例如機床主軸、曲軸、連桿、齒輪等。

調質鋼按其淬透性高低可分為3大類:

低淬透性調質鋼常用牌號有40Cr,40CrV,40MnB,40MnVB等,其油淬臨界淬透直徑為30~40 mm。其中,40Cr是最常用的合金調質鋼,具有較好的力學性能及工藝性能,調質后強度比碳鋼高,但淬透性不太高。多用于尺寸較小的較重要零件,如普通機床主軸、變速齒輪、汽車、拖拉機連桿螺栓、傳動輪等。

中淬透性調質鋼常用牌號有40CrMn,40CrNi,35CrMo等,其油淬臨界淬透直徑為40~60 mm。由于調質后淬透性好,可用于制造尺寸較大、負荷較重的調質零件,如截面較大的曲軸、連桿等。

高淬透性調質鋼常用牌號有40CrMnMo,37CrNi3,25Cr2Ni4W等,其油淬臨界淬透直徑為60~100 mm。由于調質后淬透性高,綜合力學性能好,可用于制造大截面、承受更大載荷的重要調質零件,如大型軸類零件、齒輪等。

調質鋼經調質處理后得到回火索氏體組織,可提高其綜合力學性能。對于表面要求高硬度及耐磨性的零件,在調質處理以后,還可進行表面淬火或氮化處理。典型調質鋼的牌號成分、熱處理和性能見表1.5.4。

③彈簧鋼

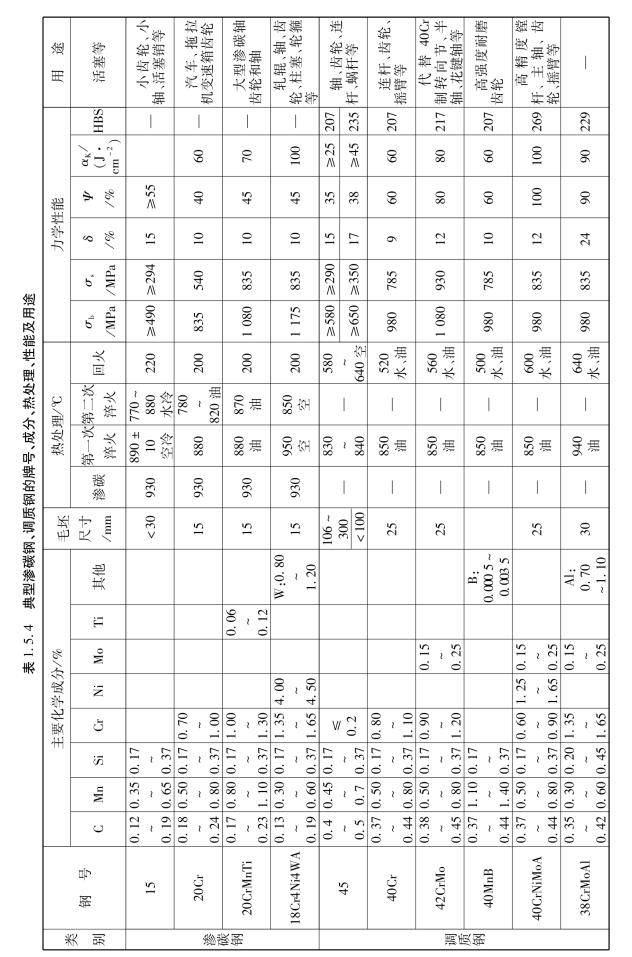

合金彈簧鋼的質量分數一般為w C= 0.5%~0.7%,加入元素硅、錳、鉻,目的是提高鋼的淬透性、強化鐵素體,此外,硅還能顯著提高鋼的彈性極限;加入元素釩、鉬,目的是細化晶粒、增加回火穩定性。彈簧鋼零件大多是在沖擊、振動及變動載荷下工作,因此要求彈簧鋼具有高的彈性極限、疲勞極限及沖擊韌度。其中最典型的彈簧鋼有65Mn和60Si2Mn。65Mn可制作各種小尺寸的圓彈簧、扁彈簧;60Si2Mn的性能比65Mn的性能好,適用于截面尺寸較大,承受負荷較重的彈簧,如拖拉機、汽車上的螺旋彈簧和減震彈簧;55SiMnMoV,55SiMnMoVNb,55SiMnVB是在硅、錳基礎上再加入少量的鉬、釩、鈮、硼等元素,使其具有更好的性能,用來制造截面尺寸大、承受重載荷的大彈簧,如大噸位載重汽車的板簧等。根據彈簧的尺寸不同,可將其分為熱成型彈簧(線徑或厚度大于10 mm)和冷成型彈簧(線徑或厚度小于8~10mm)兩大類。熱成型彈簧由于尺寸較大,通常可在淬火加熱時成型,利用余熱進行淬火加中溫回火后使用。彈簧熱處理后可采用噴丸處理進行表面強化,以進一步提高彈簧的疲勞極限及使用壽命。冷成型彈簧尺寸較小,常用冷拉彈簧鋼絲冷卷成型,由于產生加工硬化,屈服強度大大提高,故不必再進行淬火,只要200~300℃進行一次去應力及穩定尺寸的處理即可使用。

典型彈簧鋼的牌號、成分、性能、熱處理和用途見表1.5.5。

表1.5.5 典型彈簧鋼的牌號、化學成分、熱處理、性能和用途

④滾動軸承鋼

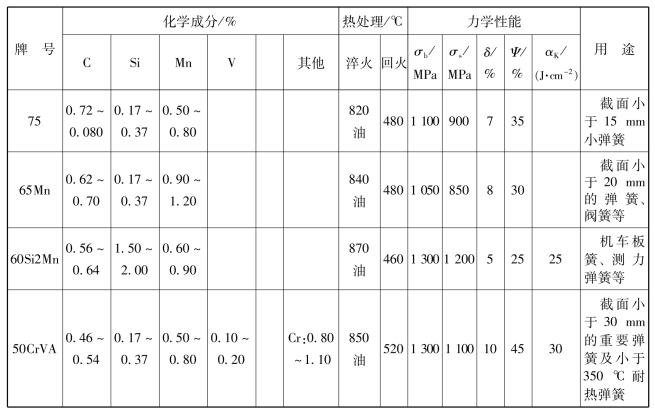

滾動軸承鋼的碳的質量分數為w C= 0.95%~1.15%,對硫、磷和雜質要求很嚴,以保證淬火后有足夠的硬度及耐磨性;加入合金元素鉻(w Cr= 0.5%~1.65%)是為了提高鋼的淬透性,并形成碳化物,提高鋼的耐磨性;滾動軸承鋼是用來制造滾動軸承中的滾柱、滾珠、滾針和套圈的一種專用鋼。這類鋼應具有高的硬度和耐磨性,高的接觸疲勞強度及足夠的韌性,同時對大氣和潤滑介質有一定的耐蝕能力。滾動軸承鋼的牌號表示為字母“G”+鉻元素符號(Cr)+數字,數字表示平均鉻質量分數的千分之幾,碳質量分數不予標出。若再含其他元素時,表示方法同合金結構鋼。例如,GCr15鋼,表示鉻的平均質量分數w Cr= 1.5%的滾動軸承鋼。

GCr15鋼是滾動軸承鋼的典型鋼種,可制造中小型軸承;在大型軸承中,還需加入硅、錳,以進一步提高淬透性,它可提高鋼的強度和彈性極限,但不降低韌性,如GCr15SiMn。

滾動軸承鋼鑄造后均需經過球化退火處理,以改善切削加工性能。最終熱處理為“淬火+低溫回火”,得到“馬氏體+細粒狀碳化物+少量殘余奧氏體”,硬度為62~62 HRC。對于精密零件應進行- 60~- 80℃的冷處理,以減少殘余奧氏體量,穩定尺寸。

典型軸承鋼的牌號、化學成分、熱處理及用途見表1.5.6。

表1.5.6 典型軸承鋼的牌號、化學成分、熱處理及用途