1)球墨鑄鐵的牌號及用途

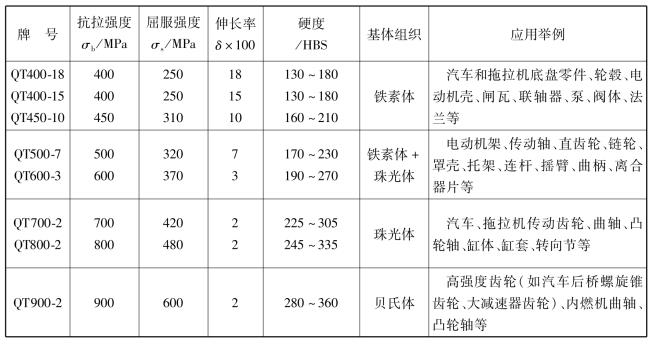

球墨鑄鐵的牌號由“QT”和兩組數(shù)字組成,兩組數(shù)字分別表示材料的最低抗拉強度和最低伸長率。球墨鑄鐵的牌號、力學(xué)性能及其用途見表1.5.9。

表1.5.9 球墨鑄鐵的牌號、力學(xué)性能及其用途

2)球墨鑄鐵的生產(chǎn)

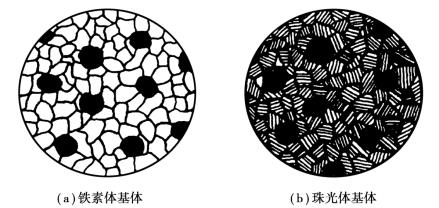

球墨鑄鐵是在澆注前,向給定成分的鐵水中加入適量的球化劑和孕育劑,進行球化處理和孕育處理,獲得具有球狀石墨的鑄鐵,如圖1.5.4所示。

圖1.5.4 基體不同的球墨鑄鐵

球化處理常以稀土鎂作為球化劑。球化劑是阻止石墨化的元素,容易鑄件使產(chǎn)生白口組織,必須在鐵水中加入硅的質(zhì)量分?jǐn)?shù)為75%的硅鐵作為孕育劑進行孕育處理。孕育處理可使鑄鐵石墨細(xì)小、均勻,從而提高球墨鑄鐵的力學(xué)性能。球化和孕育處理一般采用沖入法,即將球化劑和孕育劑預(yù)先放在鐵水包底,然后沖入鐵水進行處理。球墨鑄鐵經(jīng)球化處理后應(yīng)立即進行澆注,否則,球化效果會在短期內(nèi)迅速衰退。

3)球墨鑄鐵的化學(xué)成分、組織和性能

球墨鑄鐵的化學(xué)成分為w C= 3.6%~4.0%,w Si= 2.0%~3.2%,w P≤0.1%,w S≤0.07%。球墨鑄鐵的碳、硅含量較高,以降低白口傾向,保證球化效果。硫、磷含量較低,以降低其有害作用。因為S與球化劑中的Mg反應(yīng)生成MgS夾渣,增加球化劑的消耗,降低球化效果;P易形成磷共晶,割裂基體,使球墨鑄鐵韌性明顯降低,同時還加大形成疏松的傾向。球墨鑄鐵基體組織有鐵素體、珠光體和“鐵素體+珠光體”等。

由于球墨鑄鐵石墨呈球狀,它對基體的割裂程度大大減輕,其力學(xué)性能比其他鑄鐵高,可發(fā)揮基體組織70%~90%的性能。球墨鑄鐵的鑄造性能、減震性、減摩性、切削加工性等優(yōu)于鑄鋼。但球墨鑄鐵的過冷傾向大,易產(chǎn)生白口;也易出現(xiàn)澆不足、冷隔及縮孔、縮松等缺陷。因此球墨鑄鐵的熔煉及鑄造工藝要求比灰鑄鐵高。

4)球墨鑄鐵的熱處理

①退火 球墨鑄鐵退火的目的是消除內(nèi)應(yīng)力,消除白口,并使珠光體中的滲碳體分解,獲得鐵素體基體,具有較高的塑性和韌性。退火加熱溫度為720~760℃。當(dāng)鑄態(tài)組織中有白口時,退火加熱溫度為900~950℃,促使?jié)B碳體分解。保溫后隨爐冷至600℃出爐空冷。

②正火 球墨鑄鐵的正火可分為高溫正火和低溫正火兩種。球墨鑄鐵經(jīng)高溫正火后可獲得珠光體,組織細(xì)化,強度、硬度及耐磨性較高。正火加熱溫度為880~920℃完全奧氏體化后出爐空冷。球墨鑄鐵經(jīng)低溫正火后可獲得“珠光體+鐵素體基體”,塑性和韌性較高,但強度較高溫正火差。正火加熱溫度為840~860℃部分奧氏體化后出爐空冷。球墨鑄鐵正火后都應(yīng)進行一次去應(yīng)力退火,其加熱溫度為550~600℃,消除因正火而產(chǎn)生的應(yīng)力。

③調(diào)質(zhì) 球墨鑄鐵經(jīng)調(diào)質(zhì)處理后的獲得回火索氏體基體,具有良好的綜合力學(xué)性能,常用做柴油機曲軸、連桿等重要結(jié)構(gòu)件。淬火加熱溫度為860~880℃,在油中淬火后硬度為58~60HRC,并及時回火,回火加熱溫度為550~600℃,出爐空冷。

④等溫淬火 球墨鑄鐵經(jīng)等溫淬火后可獲得下貝氏體基體,具有高的硬度、耐磨性及一定的韌性。等溫淬火適用于截面尺寸較小的零件。加熱溫度為840~950℃,保溫后在250~350℃硝鹽中等溫,完成下貝氏體轉(zhuǎn)變后出爐空冷。