埋弧自動焊是電弧“埋”在焊劑層下燃燒的電弧焊,簡稱埋弧焊。很多不銹鋼制品加工廠都在使用這種焊接工藝。

科技和生產的發展,要求有優質和高生產率的焊接方法。手弧焊滿足不了這個要求,它的質量和生產率都受到焊條的限制。因為如果大幅度提高焊接電流,將導致焊條過熱,使藥皮發紅失效甚至剝落,焊接困難,質量下降。同時,單根焊條的不連續施焊方式,也嚴重妨礙焊接過程的機械化和自動化。對此,埋弧焊采取以下三個改進措施:

①使用顆粒焊劑代替焊條的藥皮;

②采用長焊絲代替單根焊條,用焊絲盤盤繞可達幾十米;

③用焊接小車自動完成引弧和送絲焊接的操作。

1.5.1 埋弧焊的焊接工藝流程

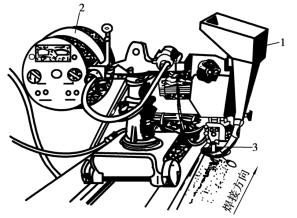

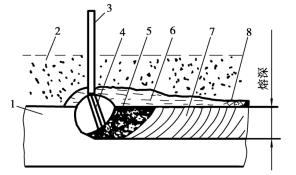

埋弧自動焊焊接時,電弧被焊劑所包圍。引弧、送絲、電弧沿焊接方向移動等過程均由焊機自動完成,如圖4.1.3、圖4.1.4所示。

圖4.1.3 埋弧焊機

圖4.1.4 埋弧焊示意圖

1—工件 2—焊劑 3—焊絲 4—電弧5—熔池 6—熔渣 7—焊縫 8—渣殼

埋弧焊工藝具體操作流程如下:

(1)準備

它包括按規定嚴格調整焊接規范,例如接頭坡口的準備、焊絲的選擇、焊接電流和速度以及送絲速度的選擇等。此外,還包括將焊劑鋪蓋在待焊件上約高30~50 mm等工作。

(2)引弧

按下啟動開關,靠焊接小車上的送絲機構將焊絲送入并穿過焊劑層,至焊絲端觸及焊件短路時,焊絲又迅速自動回抽,遂引燃電弧。

(3)焊接

電弧引燃后,焊絲、焊劑和焊件皆被熔化,部分蒸發,形成金屬熔池和熔渣,并在蒸氣作用下,形成由熔渣和熔池金屬包圍的封閉空間,電弧就“埋”在這里燃燒。與此同時,焊接小車沿著待焊的接縫均勻移動,并將焊絲連續不斷地送向焊區。這樣,新的熔池和熔渣不斷地形成,原先的熔池金屬及覆蓋其上的熔渣冷凝成焊縫及渣殼。焊接結束前,先關停絲用的電機,借著慣性使送絲漸慢,待弧坑填滿,電弧也因弧長拉長而自行熄滅。最后切斷焊接主電源,焊接全部結束。