鎢極氬弧焊焊接規范主要是焊接電流、焊接速度、電弧電壓、鎢極直徑和形狀、氣體流量與噴嘴直徑等參數。這些參數的選擇主要根據焊件的材料、厚度、接頭形式以及操作方法等因素來決定。

1.極性

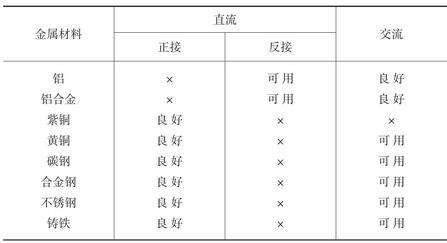

鎢極氬弧焊電源的種類和極性是按被焊金屬材料的類型進行選擇的,見表2-1。

表2-1 不同金屬材料的弧焊電源及極性選用表

注:表中“×”表示不采用。

2.電弧電壓

電弧電壓增加(或減小),焊縫寬度將稍有增大(或減小),而熔深稍有下降(或稍為增加)。當電弧電壓太高時,由于氣體保護不好,會使焊縫金屬氧化和產生未焊透缺陷。所以鎢極氬弧焊時,在保證不產生短路的情況下,應盡量采用短弧焊接,這樣氣體保護效果好、熱量集中、電弧穩定、焊透均勻、焊件變形也小。

3.焊接電流

隨著焊接電流的增加(或減小),熔深和熔寬將相應地增大(或減小),而余高則相應地減小(或增大)。當焊接電流太大時,不僅容易產生燒穿、焊縫下陷和咬邊等缺陷,而且會導致鎢極燒損,引起電弧不穩及鎢夾渣等缺陷;反之,焊接電流太小時,由于電弧不穩和偏吹,會產生未焊透、鎢夾渣和氣孔等缺陷。

4.焊接速度

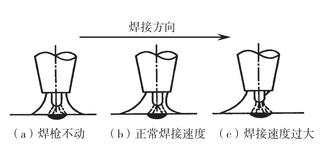

當焊槍不動時,氬氣保護效果見圖2-8(a)。隨著焊接速度增加,氬氣保護氣流遇到空氣的阻力,使保護氣體偏到一邊,正常的焊接速度氬氣保護情況見圖2-8(b),此時,氫氣對焊接區域仍保持有效的保護。當焊接速度過快時,氬氣流嚴重偏移一側,使鎢極端頭、電弧柱及熔池的一部分暴露在空氣中,此時,氬氣保護情況見圖2-8(c),這使氬氣保護作用破壞,焊接過程無法進行。因此,鎢極氬弧焊采用較快的焊接速度時,必須采用相應的措施來改善氬氣的保護效果,如加大氬氣流量或將焊槍后傾一定角度,以保持氬氣良好的保護效果。通常,在室外焊接都需要采取必要的防風措施。

焊接速度增大(或減小),熔深和焊縫寬度都相應地有所減小(或增大)。當焊接速度太快時,氣體保護作用將受到破壞,焊縫金屬和鎢極容易被氧化,并容易產生未焊透和氣孔等缺陷;反之,焊接速度太慢時,焊縫也容易產生燒穿和咬邊等缺陷。

圖2-8 氬氣的保護效果

5.鎢極

鎢極直徑和形狀,對于焊接過程穩定性和焊縫成形有很大影響。

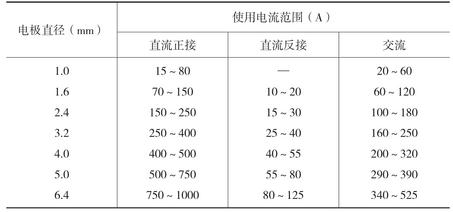

(1)鎢極直徑。鎢極直徑的選擇主要是根據焊件的厚度和焊接電流的大小來決定。當鎢極直徑選定后,如果采用不同電源極性時,鎢極的許用電流也要作相應的改變。采用不同電源極性和不同直徑釷鎢極的許用電流范圍見表2-2。

表2-2 不同電源極性和不同直徑釷鎢極的使用電流范圍

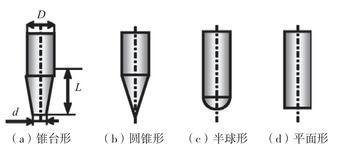

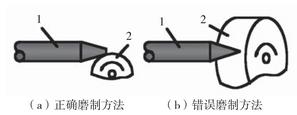

(2)鎢極形狀。鎢極端部形狀對電弧穩定性和焊縫的成形有很大影響,端部形狀主要有錐臺形、圓錐形、半球形和平面形,如圖2-9所示,各自適用范圍見表2-3,一般選用錐形平端的效果比較理想。磨制鎢極的正確操作如圖2-10(a)所示。

圖2-9 鎢極端頭形狀

D—鎢極直徑;d—端部直徑(1/3D);L—2~4D

表2-3 鎢極端部形狀的適用范圍

圖2-10 磨制鎢極的方法

6.噴嘴直徑

噴嘴直徑的大小,直接影響保護區的范圍。如果噴嘴直徑過大,不僅浪費氬氣,而且會影響焊工視線,妨礙操作,影響焊接質量;反之,噴嘴直徑過小,則保護不良,使焊縫質量下降,噴嘴本身也容易被燒壞。一般噴嘴直徑為5~14mm。噴嘴的大小可按經驗公式確定:

D=(2.5~3.5)d

式中D——噴嘴直徑,mm;

d——鎢極直徑,mm。

7.氬氣流量

氣體流量越大,保護層抵抗流動空氣影響的能力越強,但流量過大,易使空氣卷入,應選擇恰當的氣體流量;氬氣純度越高,保護效果越好。氬氣流量可以按照經驗公式來確定:

Q=KD

式中Q——氬氣流量,L/min;

D——噴嘴直徑,mm;

K——系數。

K=0.8~1.2,使用大噴嘴時,K取上限;使用小噴嘴時取下限。

8.噴嘴至工件的距離

噴嘴距離工件越近,則保護效果越好;反之,保護效果越差,但過近造成焊工操作不便,一般噴嘴至工件間距離為10mm左右。