(1)電火花加工的基本原理

在日常生活中使用電閘開關時,經常看到藍白色的電火花,使開關接觸處的金屬表面燒損而出現缺口或凹坑,這就是電腐蝕現象。電火花加工的基本原理就是利用工具電極和工件之間脈沖火花放電所產生的電腐蝕現象來去除工件上多余的金屬。

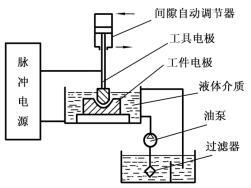

圖5.4.4 電火花加工原理示意圖

如圖5.4.4所示,工具電極和工件電極浸在具有一定絕緣性能的液體介質(多用煤油)中。從脈沖電源發出的脈沖電壓加到工具電極和工件電極上。由于電極的微觀表面是凸凹不平的,高凸點處的電場強度很大,足以擊穿極間的絕緣液體產生火花放電現象,放電電流的密度會高達104~107 A/cm2,同時產生大量的熱量和達10 000℃左右的高溫,使電極上放電處的金屬迅速熔化甚至汽化,這一過程極為短促,具有爆炸性質。爆炸力把熔化和汽化了的金屬微粒拋離電極表面。金屬微粒被液體介質迅速冷卻、凝固繼而從間隙中被沖走。每次火花放電后,在工件表面上形成一個小凹坑,無數個脈沖放電所腐蝕的小凹坑重疊在工件上,即可把工具電極的輪廓形狀相當精密地“復印”在工件上,從而實現一定尺寸和形狀的加工。由此可見,電火花的加工過程大致可分為液體絕緣介質擊穿電離、脈沖火花放電、金屬熱熔汽化、金屬拋離電極表面4個階段。

在電火花加工過程中,不僅工件電極被蝕除,工具電極也同樣遭到蝕除,但兩極的蝕除量是不一樣的,工具應接在蝕除量小的電極上。在短脈沖精加工時工件接正極,并稱之為正極性加工;在長脈沖粗加工時工件接負極,并稱之為負極性加工。

(2)電火花加工的工藝特點

①可以加工任何硬、脆、軟和高熔點的導電材料,如淬火鋼、硬質合金等。

②加工時無切削力,有利于小孔、薄壁、窄槽以及各種復雜截面的型孔和型腔零件的加工,也通用于精密細微加工。

③電極材料多種多樣,加工大孔時,工具電極的材料多用石墨;加工較小的孔時,多用鑄鐵或紫銅;加工小孔和微孔時,多用黃銅絲或鉬絲;加工沖壓模時,多用“鋼打鋼”,即用已加工的凸模作為工具電極來加工凹模,配合間隙依靠調節脈沖參數控制放電間隙來保證。最后將工具電極的損耗部分截去,仍可作凸模使用。

④脈沖參數可調,一臺機床可連續進行粗加工、半精加工和精加工。精加工的表面粗糙度R a可達1.6~0.8,尺寸精度視加工方式而異,穿孔可達0.05~0.01 mm,型腔加工可達0.1 mm左右,線切割可達0.02~0.01 mm。

(3)電火花加工的應用

電火花的應用范圍較廣,它可以進行穿孔加工、型腔加工和線電極切割等。

1)穿孔

電火花可用于加工圓形、方形、多邊形等各種型孔以及D=φ0.1~φ1 mm的小孔或D<φ0.1 mm的微孔等,如沖壓凹模以及拉絲模和噴絲孔等。

2)型腔加工

電火花可用于鍛模、擠壓模、壓鑄模等的型腔的加工。但因為型腔多屬盲孔,加工時液體循環不暢、電蝕產物排除條件差,加之型腔形狀復雜、各處深淺不一、金屬蝕除量一般較大,使得工具電極損耗較大且各處不均勻。因此,在型腔加工時要注意采取措施排除電蝕產物,降低工具電極的損耗以及合理選擇脈沖參數。

3)線電極切割

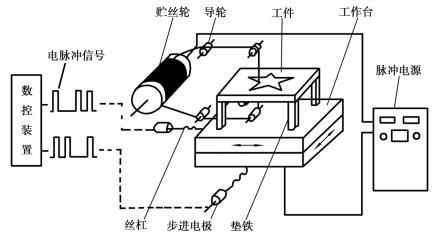

線電極切割簡稱線切割。其加工原理不是靠成形的工具電極把它的形狀“復印”在工件上,而是利用細金屬絲(多用φ0.02~φ0.3 mm的鉬絲)作工件電極,按預定的軌跡進行切割加工。如圖5.4.5所示,脈沖電源的一個電極接工件,另一個電極接電極絲(實際上是接在導電材料做的導輪上)。液體絕緣介質用乳化液,用油管將其噴射在切割部位(圖中未畫出),貯絲輪使電極絲作正、反向交替移動,工作臺帶動工件在水平面內兩個坐標方向上作進給運動,合成各種曲線軌跡,把工件切割成形。由于電極絲不斷上下移動,因而電極絲基本上不受電蝕損耗的影響,加工精度很高,尺寸精度可達0.02~0.01 mm,表面粗糙度R a為1.6或更小。線切割廣泛用于加工沖模、樣板、形狀復雜的精密細小零件等,并能有效地加工淬火鋼等難以加工的導電材料。

圖5.4.5 線切割原理示意圖