數(shù)控機(jī)床是數(shù)字程序控制機(jī)床的簡稱。它于20世紀(jì)50年代初期問世,50年代末期進(jìn)入實(shí)用階段,目前已在許多領(lǐng)域得到較為廣泛的推廣和應(yīng)用。

4.3.1 數(shù)控機(jī)床的基本工作原理

數(shù)控機(jī)床是根據(jù)零件圖紙的加工要求,把機(jī)床加工中需要的各種運(yùn)動(dòng)(或動(dòng)作)及其運(yùn)動(dòng)量的大小用數(shù)字代碼的形式表示,再經(jīng)過數(shù)控裝置的變換并發(fā)出相應(yīng)的指令對機(jī)床進(jìn)行控制。

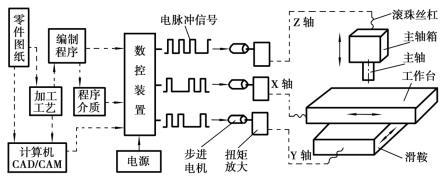

圖5.4.8 數(shù)控加工機(jī)床的原理示意圖

圖5.4.8為數(shù)控機(jī)床的原理示意圖,首先根據(jù)零件圖的加工要求編制加工工藝,然后編制加工程序,再通過鍵盤或其他輸入設(shè)備送入數(shù)控系統(tǒng),經(jīng)修改、調(diào)試后儲(chǔ)存。加工時(shí),數(shù)控裝置按所編制的程序發(fā)出指令,通過步進(jìn)電機(jī)轉(zhuǎn)換成電機(jī)軸的旋轉(zhuǎn)運(yùn)動(dòng),經(jīng)過扭矩放大裝置和滾珠絲杠副驅(qū)動(dòng)工作臺(tái)和主軸箱及主軸按照加工所需要的運(yùn)動(dòng)規(guī)律運(yùn)動(dòng),完成對工件的加工。其工作過程大致可分為3次轉(zhuǎn)換。

第一次轉(zhuǎn)換,是根據(jù)零件圖的形狀和尺寸,確定機(jī)床加工的全部動(dòng)作,再把各個(gè)動(dòng)作機(jī)所控制的尺寸等加工要求編寫成程序。程序編制可通過鍵盤直接編寫并送入數(shù)控裝置,也可以通過CAD/CAM系統(tǒng)生成并送入數(shù)控裝置,還可以在編程器上編寫,再通過程序介質(zhì)(如穿孔紙帶、磁帶、磁盤等)送入數(shù)控裝置。

第二次轉(zhuǎn)換,是數(shù)控裝置把程序指令轉(zhuǎn)換成各種控制信號,分別向3個(gè)坐標(biāo)上的步進(jìn)電機(jī)發(fā)出不同數(shù)量的電脈沖。

第三次轉(zhuǎn)換,是隨動(dòng)系統(tǒng)(包括步進(jìn)電機(jī)、扭矩放大器和滾珠絲杠副)把步進(jìn)電機(jī)接收的電脈沖信號轉(zhuǎn)換成機(jī)床的進(jìn)給運(yùn)動(dòng)。步進(jìn)電機(jī)是一種能將電脈沖信號轉(zhuǎn)換成角度位移的電機(jī)。每當(dāng)接受到數(shù)控裝置發(fā)出的一個(gè)電脈沖信號,它的輸出軸即可轉(zhuǎn)動(dòng)一定的角度,這個(gè)角度稱為步距角。常用步進(jìn)電機(jī)的步距角有0.75°,1.5°,3°等幾種。步進(jìn)電機(jī)的輸出功率比較微弱,一般不能直接帶動(dòng)機(jī)床工作臺(tái)和主軸箱,而要經(jīng)過扭矩放大器將扭矩放大,然后帶動(dòng)滾珠絲杠使工作臺(tái)或主軸箱移動(dòng)。當(dāng)數(shù)控裝置依次協(xié)調(diào)地分別向3個(gè)坐標(biāo)上的步進(jìn)電機(jī)發(fā)出不同數(shù)量的電脈沖,就可使刀具與工件得到3個(gè)方向的相對運(yùn)動(dòng),繼而實(shí)現(xiàn)空間曲面的加工。每個(gè)電脈沖使工作臺(tái)和主軸箱移動(dòng)的距離稱為脈沖當(dāng)量,其大小與步進(jìn)電機(jī)的步距角和滾珠絲杠的螺距等參數(shù)有關(guān)。數(shù)控機(jī)床常用的脈沖當(dāng)量有0.005 mm,0.01 mm,0.02 mm等幾種。

4.3.2 數(shù)控機(jī)床的特點(diǎn)和應(yīng)用

數(shù)控機(jī)床的主要特點(diǎn)如下:

①生產(chǎn)準(zhǔn)備時(shí)間短,適應(yīng)性強(qiáng)。當(dāng)加工對象改變時(shí),只需要另行編寫程序和更換刀具即可,不需要很長周期的生產(chǎn)準(zhǔn)備和很大費(fèi)用的工裝投入。這對于更新頻繁的小批量零件的加工尤其具有優(yōu)越性。

②加工能力強(qiáng),可以加工普通機(jī)床難以加工的、形狀復(fù)雜的零件,如螺旋槳、鍛模等。

③生產(chǎn)效率高。對于形狀復(fù)雜的零件,使用數(shù)控機(jī)床比普通機(jī)床可提高工效5~10倍,有時(shí)甚至更高。

④機(jī)床利用率高。因?yàn)閿?shù)控機(jī)床可以顯著減少輔助時(shí)間。普通機(jī)床的凈切削時(shí)間為15%~20%,而數(shù)控機(jī)床一般為65%~70%。

⑤加工精度高,可靠性高加工精度穩(wěn)定。

數(shù)控機(jī)床主要應(yīng)用于中、小批及單件生產(chǎn)中形狀復(fù)雜的零件,或在新產(chǎn)品試制中需要多次修改設(shè)計(jì)的零件的加工。由數(shù)控機(jī)床組成的柔性生產(chǎn)線在中批量、多品種的摩托車生產(chǎn)中顯示了巨大的優(yōu)越性。