一、焊接性

珠光體耐熱鋼是以鉻、鉬為主要合金元素的低合金鋼,由于其基本組織是珠光體或珠光體+鐵素體,故稱(chēng)為珠光體耐熱鋼。為提高高溫強(qiáng)度和高溫抗氧化性,珠光體耐熱鋼的主要合金元素為鉻和鉬,還可以加入鎢、鈮、釩等合金元素,以提高高溫強(qiáng)度。

鉻和鉬能提高金屬的高溫強(qiáng)度和高溫抗氧化性,但它們使金屬的焊接性變差。在熱影響區(qū)具有淬硬傾向,焊后在空氣中冷卻時(shí)容易產(chǎn)生硬而脆的馬氏體組織,不僅影響焊接接頭的力學(xué)性能,而且產(chǎn)生很大的內(nèi)應(yīng)力,使熱影響區(qū)有冷裂傾向。含碳量和含鉻量越高,淬硬傾向越嚴(yán)重。此外,由于耐熱鋼中含有鉻、鉬、釩等合金元素,因此具有再熱裂紋的問(wèn)題。

二、氣焊工藝

氣焊時(shí),焊絲直徑和焊嘴號(hào)數(shù)及焊炬型號(hào)應(yīng)根據(jù)焊件厚度選擇,具體見(jiàn)表3-1。氣焊火焰必須使用中性焰或輕微碳化焰,決不能使用氧化焰,氣焊焊絲的牌號(hào)應(yīng)根據(jù)焊件材料來(lái)選擇。

表3-1 焊絲直徑及焊嘴號(hào)數(shù)的選擇

氣焊管子時(shí),常采用V形坡口,焊前應(yīng)將坡口表面及坡口內(nèi)外壁10~15mm范圍內(nèi)的油污和銹蝕等清除干凈。

焊前預(yù)熱溫度一般為250~300℃,如果氣溫低于-10℃,鋼材中含有釩的成分時(shí),應(yīng)將預(yù)熱溫度提高到400℃以上,然后再進(jìn)行焊接。

焊接時(shí),盡量采用右焊法,焊接火焰指向焊縫,能更好地保護(hù)焊縫金屬,并能使焊縫金屬緩慢冷卻。在焊接過(guò)程中,焊絲和焊嘴的操作要使坡口邊緣熔合良好,并且焊絲的末端不應(yīng)離開(kāi)熔池。否則,易使空氣中的氧和氮侵入焊縫,降低焊縫力學(xué)性能。在焊接過(guò)程中,要求每層焊縫一次完成。當(dāng)焊縫收尾或焊接中途停止時(shí),焊嘴應(yīng)逐漸離開(kāi)熔池,不使熔池冷卻過(guò)快。焊接中斷后恢復(fù)焊接時(shí),必須把整個(gè)接頭先進(jìn)行均勻預(yù)熱到250~300℃后再進(jìn)行焊接。一般3~6mm壁厚的小直徑管采用兩層焊完。

焊接結(jié)束后,當(dāng)冷卻到200℃時(shí),即可進(jìn)行焊后熱處理。如果不能及時(shí)進(jìn)行熱處理,必須用石棉繩包扎,使焊縫緩慢冷卻,或采用其他方法使其緩慢冷卻。

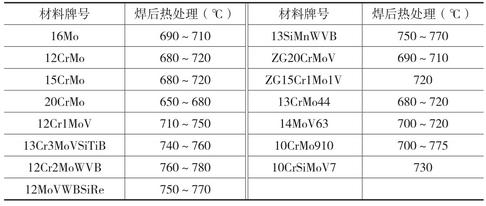

低合金珠光體耐熱鋼焊后熱處理的方式為高溫回火。焊后熱處理的目的是為了減小焊接殘余應(yīng)力,以免產(chǎn)生冷裂紋;同時(shí)改善組織,獲得必要的力學(xué)性能。焊后熱處理也常采用正火處理的方法,合金不同,熱處理溫度也不相同,具體見(jiàn)表3-2。加熱的方法,一般都使用專(zhuān)用的加熱設(shè)備,如電阻爐或中頻感應(yīng)加熱器,也可采用火焰進(jìn)行加熱。

表3-2 珠光體耐熱鋼焊后熱處理溫度