鉸孔是對(duì)半精加工孔(擴(kuò)孔和半精鏜孔)進(jìn)行的一種精加工工藝。鉸孔的尺寸公差等級(jí)可達(dá)IT8~I(xiàn)T7(手鉸可達(dá)IT6),表面粗糙度R a可達(dá)1.6~0.4。

1)鉸孔的加工工藝流程

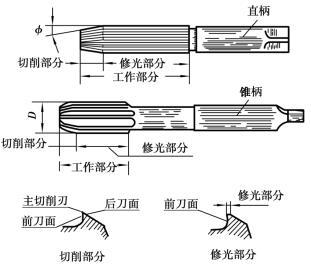

如圖5.2.32所示。手鉸刀為直柄,直徑范圍為φ1~φ50,其工作部分較長(zhǎng),半錐角φ角較小,導(dǎo)向作用較好,可防止手工鉸孔時(shí)鉸刀歪斜。機(jī)鉸刀多為錐柄,直徑范圍為φ10~φ80,可安裝在鉆床、車(chē)床、銑床和鏜床上進(jìn)行鉸孔。

圖5.2.32 鉸刀

鉸刀一般有6~12個(gè)刃齒。工作部分包括切削部分和修光部分。切削部分為錐形,擔(dān)任主要切削工作。修光部分的作用是校正孔徑、修光孔壁和導(dǎo)向。其后半部分具有很小的倒錐,手鉸刀為(0.005~0.008)mm/100 mm,以減少鉸刀與孔壁的摩擦,減小孔徑擴(kuò)大量。頸部起連接工作部分和柄部的作用,也是磨削時(shí)的越程槽,并用來(lái)刻印標(biāo)記。

2)鉸孔加工的工藝特點(diǎn)

①鉸孔的精度一般不取決于機(jī)床的精度,而取決于鉸刀的精度以及加工余量、切削用量和切削液等。鉸削的加工余量很小,一般粗鉸為(0.15~0.35)mm,精鉸為(0.05~0.15)mm;鉸削的切削速度較低,一般粗鉸為(4~10)m/min,精鉸為(1.5~5)m/min;機(jī)鉸的進(jìn)給量通常比鉆孔高3~4倍,可取為(0.2~1.2)mm/r;鉸削時(shí)要選用合適的切削液,鋼件一般用乳化液,鑄鐵件一般用煤油。

②由于鉸刀的精度較高,所以鉸孔比精鏜孔更容易保證尺寸精度和形狀精度,生產(chǎn)率也較高,尤其對(duì)于小孔和細(xì)長(zhǎng)孔更是如此。但鉸孔是定尺寸刀具,不如精鏜孔的適應(yīng)性好。一把鉸刀只能加工一種尺寸和精度的孔,且孔徑一般限于φ80 mm以?xún)?nèi)。非標(biāo)準(zhǔn)孔、臺(tái)階孔和盲孔一般不適宜鉸削。

③機(jī)鉸時(shí)鉸刀與機(jī)床主軸應(yīng)采用浮動(dòng)連接。否則,易出現(xiàn)圖5.2.33所示的鉸刀偏斜現(xiàn)象,從而使被鉸孔出現(xiàn)形位誤差和尺寸誤差。

綜上所述,鉸削適宜于加工中批、大批或大量生產(chǎn)中不宜拉削的孔。對(duì)于單件小批生產(chǎn)中的直徑在(10~15)mm的小孔或長(zhǎng)徑比大于5的細(xì)長(zhǎng)孔,為了保證質(zhì)量,也常采用鉸削。鉆、擴(kuò)、鉸聯(lián)用是常采用的加工路線。