管道的手工鎢極氬弧焊操作技巧

手工鎢極氬弧焊在管道焊接中主要應用在兩方面;一方面是大直徑管對接的打底層焊接;另一方面主要是小直徑管的焊接。

1.管道的鎢極氬弧焊打底工藝與操作技巧

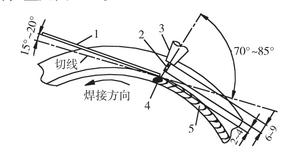

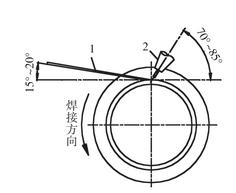

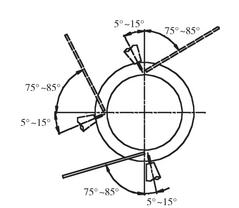

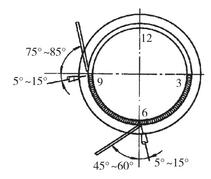

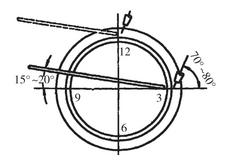

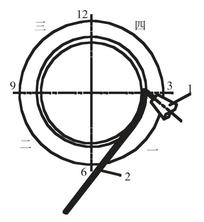

鎢極氬弧焊的操作與焊條電弧焊不同,與氣焊有些相似,一般是右手握焊槍,左手握焊絲。管道焊接時,其焊接方法不限,立向上或立向下均可。平焊時采用左向焊法,即沿焊接方向,焊絲在前,焊槍在后。為了送絲方便,不影響焊工視線和防止噴嘴被燒損,鎢極應伸出噴嘴端面6~9mm。鎢極端頭與熔池表面的距離,即電弧長度應保持2~4mm。電弧過短,鎢極易與焊絲或熔池相碰,造成焊縫表面污染和夾鎢缺陷,并破壞電弧的穩定燃燒;電弧過長,則引起電弧飄浮,易產生未焊透缺陷。為了加強氬氣保護效果,噴嘴與焊件應盡量垂直或保持較大的夾角,一般為70°~85°;而焊絲與焊件的夾角則較小,一般為15°~20°。焊槍與焊絲的相對位置見圖2-25。

圖2-25 管道鎢極氬弧焊時焊槍和焊絲的位置

1—焊絲;2—鎢極;3—噴嘴;4—熔池;5—焊縫

打底層焊縫應具有一定的厚度,對于壁厚≤10mm的管道,其厚度不得小于2~3mm;壁厚≤mm的管道,其厚度不得低于4~5mm。

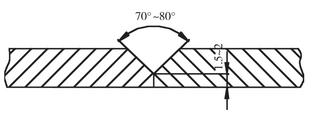

(1)坡口形式及尺寸。坡口形式、尺寸、對口間隙對焊縫質量和根部裂紋傾向有很大的影響。坡口形式及尺寸的選擇原則是在盡量縮小焊縫截面積、減小熔敷金屬量的前提下,應使焊槍噴嘴在坡口中運弧不受阻礙,焊工視線不會被遮擋,便于各種位置打底焊和以后各層的焊接操作。常用的坡口形式有V形、U形、雙V形和上V下U形四種。

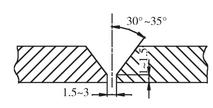

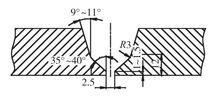

①V形坡口。適用于厚度為3~15mm的管道,見圖2-26。

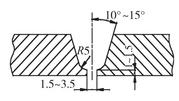

②U形坡口。適用于壁厚為15~25mm的管道,見圖2-27。

③雙V形坡口。適用于壁厚為15~50mm的管道,見圖2-28。

④上V下U形坡口。適用于壁厚大于25mm的管道,見圖2-29。

圖2-26 V形坡口

圖2-27 U形坡口

圖2-28 雙V形坡口

圖2-29 上V下U形坡口

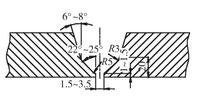

(2)焊接電流、鎢極直徑和焊絲直徑。管道氬弧焊打底一般選用鈰鎢極,規格為φ2.5mm。直流正接時,允許使用的最大電流不得超過240A;正常情況下,焊接電流不超過130A。

鎢極端部形狀對電弧穩定燃燒和焊縫成形均有很大影響,較為理想的是將端部磨成圓錐形。鎢極的磨制應使用專用砂輪,室內保持通風良好,砂輪磨制的鎢極光潔度不高時,應用細砂輪再精磨一次。

目前常用的手工鎢極氬弧焊焊絲規格為φ2.5mm,對于特別薄的小直徑管子也有用φ2.0mm焊絲。典型的焊接工藝規范可參見表2-5。

表2-5 管道焊口氬弧焊打底工藝規范

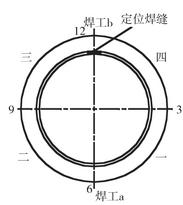

(3)對口裝配時的點固焊。由于氬弧焊打底層焊縫比焊條電弧焊薄,如工藝不當,易產生裂紋缺陷。因此,管道對口時要墊穩,特別是大直徑厚壁管,應防止焊縫在焊接時承受重力。不得實行強力對口。根層點固焊是焊縫的一部分,其工藝要求應與正式施焊相同。點固焊后應仔細檢查焊點質量,如果發現裂紋、氣孔等缺陷,應將該焊點清除干凈,重新點固焊。焊點兩端應加工成斜坡形,以便接頭。

①中、小直徑管的點固焊。可在坡口內直接點固焊。直徑小于60mm的管子,點固一處即可;直徑為76~159mm的管道,應點固2~3處。點固焊焊縫長度為15~20mm,高度為2~3mm。點固焊的位置一般在平焊或立焊處(時鐘12、3、9點處)。對于有障礙的困難位置焊口,應以該焊點不影響施焊和妨礙視線為原則。

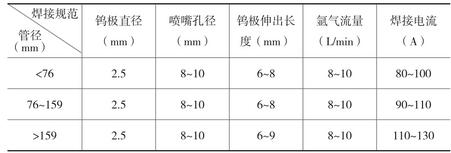

②大直徑管的點固焊。直徑大于159mm的管道,宜用若干塊坡口樣板或圓鋼等其他鐵件均勻地嵌在坡口中進行點固焊,如圖2-30。施焊過程中碰到點固焊鐵件的障礙時,將它們逐個敲去。待打底焊完畢后,應仔細檢查點固焊處及其附近是否有裂紋,并磨去殘存的焊疤。

圖2-30 大直徑管道的定位焊示意圖

1—定位焊縫;2—坡口樣板;3—圓鋼

(4)對低碳鋼、低合金耐熱鋼管道氬弧焊打底時,內壁可以不充氬氣保護;對中、高合金鋼及奧氏體不銹鋼管打底時,要求內壁充氬氣保護,否則在高溫作用下,內壁產生劇烈的氧氣,會降低焊縫質量。

按管徑大小,常用的焊口內壁充氬有兩種方式。

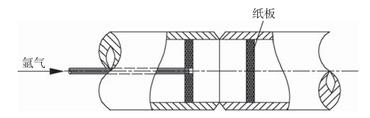

①對于小直徑管子,先將管道一端堵死,從另一端輸入氬氣,使整條管子內充氬氣保護。對口不留間隙,以免氬氣漏出,如圖2-31所示。

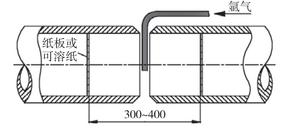

②對于較大直徑的管道,通常用紙板或可溶紙置于焊口兩側管道內,形成一個長度為300~400mm的氣室。從對口的平焊位置插入輸氬管,充氬流量隨氣室大小以及對口漏氣程度而定,即達到保護良好,而不致因流量過大引起焊縫內凹為準。

圖2-31 小直徑管焊口內壁充氬氣示意圖

圖2-32所示為一種常用的焊口內壁充氬裝置。為防止氬氣從對口間隙中大量漏出,焊前需在間隙中嵌入一圈石棉繩或粘上一圈膠帶。焊接過程中將有礙施焊部分(石棉繩或膠帶等)隨時扯去。打底焊即將結束時,迅速拔出輸氬管并立即封口。作為氣室壁的紙板,在隨后的焊口熱處理過程中被燒成灰燼;可溶紙可在水壓試驗時,遇水而溶解成糊狀,隨水排出。

圖2-32 大直徑管焊口內壁充氬氣示意圖

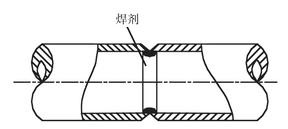

③除了采取充氬氣保護外,還可采用焊劑進行保護,通常采用丙酮溶解賽珞珞作為黏合劑,將焊劑均勻涂在管內表面進行保護,如圖2-33所示。

圖2-33 焊劑背面保護示意圖

(5)預熱溫度。為了避免焊接接頭產生淬硬組織,加速氫的擴散逸出,減少焊接應力,防止冷裂紋,對于厚壁管道尤其是合金鋼管道,在進行手工電弧焊前均要求預熱。其預熱溫度根據被焊材料的化學成分、壁厚、環境溫度等因素綜合考慮,并經過可焊性試驗和生產實踐來確定。

采用氬弧焊打底工藝時,由于焊絲的質量高,含氫量低,坡口對接的打底部位可視為薄壁管,因此對預熱的要求可低于電焊。低碳鋼和低合金耐熱鋼焊前一般可不預熱;但對于厚壁管(壁厚大于26mm)或在負溫條件下,焊前應適當預熱50~100℃,以確保焊接質量。

(6)焊接。打底焊縫應一氣呵成,不允許中途停止;打底層焊縫經檢查合格后,應及時進行次層焊接。

①焊槍握法和運弧動作。右手握焊槍,用食指和拇指勾夾住槍身前部,其余三指觸及管壁作為支點,視個人習慣也可用其中兩指或一指作支點。小直徑管焊接時,手腕沿管壁轉動,指尖始終貼在管壁上,以保持運弧平穩;大直徑管焊接時,作為支點的三個手指交替沿管壁行走,始終保持電弧穩定燃燒。

②起弧。使用簡易直流氬弧焊機時,采用短路方法引弧。鎢極接觸焊件的動作要輕快,防止碰斷鎢極端頭,造成電弧不穩及焊縫產生夾鎢缺陷。焊接開始時,先用電弧將母材加熱,待形成熔池后,立即填加焊絲。為了防止起弧處產生裂紋,始焊速度應適當減慢,并多填些焊絲,使焊縫加厚,對于大直徑厚壁管打底焊時,尤應如此。

③收弧。使用無電流衰減裝置的簡易直流氬弧焊機焊接時,收弧的焊接速度應適當減慢,并增加焊絲填充量,將熔池填滿,避免產生弧坑和裂紋。隨后立即將電弧移至坡口邊緣上,快速熄滅。使用帶有電流衰減裝置的氬弧焊機焊接時,先將熔池填滿,然后按動電流衰減,使焊接電流逐漸衰減,最后將電弧熄滅。

④接頭。焊縫接頭處的質量往往不容易保證,焊接過程中應盡量避免停弧,減少“冷接頭”次數。首先要計劃好焊絲長度,不要在焊接過程中更換焊絲。但為了避免焊絲抖動,握絲處距焊絲末端不宜過長,這就必然會增加接頭的次數;特別是大直徑管焊接時,接頭的機會更多。為解決這一矛盾,有的單位在生產實踐中,使用不停弧“熱接頭”的方法,取得了一定效果。這種方法是當需要變更握絲位置而出現接頭時,先將焊絲末端和熔池相接觸,同時將電弧稍作后移,或引向坡口一邊。待熔池凝固與焊絲末端粘在一起的剎那間,迅速變換握絲位置。完成這一動作后,將電弧立即恢復原位,繼續焊接。采用“熱接頭”法,既能保證質量,又可提高工效,但要求操作技術熟練,動作快而準。

⑤送絲動作。以左手拇指、食指、中指捏焊絲,焊絲末端應始終處于氬氣保護區。填絲動作要輕,不得擾動氬氣保護層,以防止空氣侵入。更不能像氣焊那樣,在熔池中攪拌,而應一滴一滴地向熔池送給。送絲時,可以采用連續送絲、斷續送絲(即在保護區范圍內一拉一送的填絲方式),或將焊絲彎成弧形,緊貼在坡口間隙處,焊接電弧同時熔化坡口鈍邊和焊絲,這時要求對口間隙小于焊絲直徑。此法可避免焊絲遮住焊工的視線,適用于困難位置的焊接。此外,當對口間隙大于焊絲直徑時,焊絲應跟隨電弧做同步橫向擺動。無論采用哪種填絲動作,送絲速度均應與焊接速度相適應。

(7)操作方法。管道焊口手工鎢極氬弧焊打底,按操作方法有不填絲法和填絲法兩種,后者又有外填絲法和內填絲法之分。方法的選擇應與管徑大小、焊口所處的空間位置、對口形式相適應。

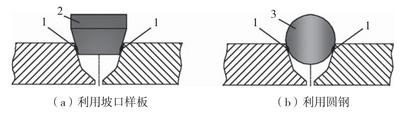

①不填絲法。不填絲法又稱自熔法。管道對口不留間隙,留有1.5~2mm鈍邊,見圖2-34。鈍邊太大不易熔透,太小則易被燒穿。焊接時,用電弧熔化母材金屬的鈍邊,形成根層焊縫。基本上不填絲,只在熔池溫度過高,即將焊穿,或者局部對口不規劃,出現間隙時,才少量填絲。操作時,鎢極應始終保持與熔池相垂直,以保證鈍邊熔透。這種方法焊接速度快,節省填充材料,但存在以下缺點。

圖2-34 不填絲法的管道接頭形式

a.對管子對口的要求嚴格,稍有錯口,容易產生未焊透缺陷。操作時只能憑經驗,看熔池的溫度來判斷是否焊透,無法直接觀察根部透度情況,因此焊接質量不夠穩定。

b.由于不加焊絲,根層焊縫很薄,蓋面層焊接時,極容易將根層焊縫燒穿,同時在應力集中的條件下,尤其是大直徑厚壁管打底焊時,易產生焊縫裂紋。

c.對于合金成分比較復雜的管材,特別是含鉻較高時,由于鉻元素與氧的親和力較強。如果管內不充氬氣保護,在焊接高溫作用下,焊縫背面易產生氧化、過燒等缺陷。

因此,采用不填絲法進行根層焊縫打底焊時,應注意電流不宜過大,焊速不宜過慢,對于合金元素較高的管材,還要采取管內充氬氣保護措施。

這種方法一般僅適用于小直徑薄壁管的打底焊接。其操作要點如下。

a.當手工鎢極氬弧焊裝置不具備高頻引弧功能時,最好采用劃擦法引弧,即在接縫前方5~10mm的坡口中心處輕輕地擦燃電弧,移至施焊點進行施焊。

b.注意控制電流值。焊接電流過小,不能形成連續焊縫,焊接電流過大,使熔池面積增大,容易燒穿。

c.定位焊縫長3~6mm,間距5~10mm。

d.起弧時為使上下板熔合需稍稍縮短電弧,輕微擺動鎢極,待上下板熔合形成熔池時停止擺動,將鎢極對準坡口中心連續直線運行施焊。電弧要短,在保證熔合情況下,焊速稍快,要保持均勻速度。

e.熄弧時應填加少許焊絲填滿弧坑,可避免因應力集中而使弧坑開裂。在焊接間斷焊縫時,這一點尤為重要。

f.采用合理的焊接順序及合理的焊接工藝,使焊接變形不明顯。如有局部小范圍起包,可采用錘擊矯正的方法,可采用木槌,不銹鋼工件禁止使用碳鋼錘進行錘擊矯正。

②填絲焊法。管道對口時,均需留有一定的間隙。施焊時,從管壁外側或通過間隙從管壁內側填充焊絲。與自熔法相比,填絲焊法具有以下優點。

a.管內不充氬保護時,從對口間隙中漏入的氬氣,仍有一定的保護作用,改善了背面被氧化的狀況。

b.專用氬弧焊絲均含有一定量的脫氧元素,并且對雜質含量的控制很嚴格,故焊法質量較高。同時,對口留間隙后,接頭的應力狀況也得到改善,接頭的剛度有所降低,所以焊縫裂紋傾向較小。

c.加填充焊絲的焊縫比較厚,不但增加了根層焊縫的強度,而且在進行次層電弧焊時,背面不易產生過燒,仰焊部位不會因為溫度過高而產生內凹(塌腰)等缺陷。

由于填絲焊法能夠可靠地保證根層焊縫質量,盡管在操作技術上比自熔法的難度大,但目前生產中還是得到了廣泛的應用。對質量要求較高的承壓管打底焊接,多采用填絲焊法。

(8)外填絲法與內填絲法的操作及應用。

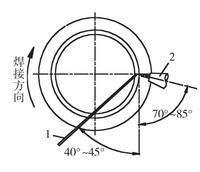

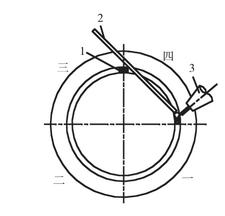

①外填絲是電弧在管壁外側燃燒,焊絲從坡口外側填加的操作方法。外填絲的焊槍的噴嘴與焊絲的相對位置如圖2-35所示。焊接方向不限,圖中所示為逆時針方向。管道對口的間隙大小是隨填絲動作、管徑大小、管壁厚薄而定。對于大直徑厚壁管(如管徑>219mm、壁厚>18mm)的對口間隙應稍大于焊絲直徑;焊接過程中,焊絲連續送入熔池,稍做橫向擺動,這樣可適當地多填加一些焊絲,使焊縫增厚,并保證坡口兩側熔化良好。對于小直徑薄壁管,對口間隙一般要求小于或等于焊絲直徑。焊絲在對口中心沿管壁送給,不做橫向擺動。焊接速度稍快,采用斷續送絲或連續送絲均可,焊縫不必太厚。

圖2-35 外填絲焊法

1—焊絲;2—噴嘴

②內填絲法是電弧在管壁外側燃燒,焊絲從對口間隙伸入管內向熔池送給的操作方法。焊槍的噴嘴與焊絲的相對位置見圖2-36。同外填絲法一樣,施焊方向不限,圖中所示為順時針方向。要求對口間隙必須大于焊絲直徑,當采用φ2.5mm焊絲時,點焊后的間隙應為3~3.5mm。焊接過程中,對口間隙應始終大于焊絲直徑,否則將造成“卡絲”現象,影響焊接過程繼續進行。一些小直徑排管常采用一次對口組合的方法,為防止收縮變形引起對口間隙縮小,應采取相應的措施,如剛性固定、合理的焊接順序,適當加大間隙等。

外填絲法與內填絲法相比較,由于前者間隙小,所以焊接速度快,填充金屬少,操作技術較容易掌握;后者適合于困難位置的焊接。只要焊嘴能達到,無論什么樣的困難位置均能施焊。對口要求不十分嚴格,即使在局部間隙不均勻或少量錯口的情況下,也能得到較滿意的結果。由于操作時焊工從間隙中直接觀察焊道成形,故可保證焊縫具有良好的透度。

圖2-36 內填絲焊法

1—焊絲;2—噴嘴

作為一名氬弧焊工應同時掌握這兩種基本填絲操作方法,以便在不同的焊接部位,根據實際情況進行選擇。一般選用原則是:凡焊接操作的空間位置開闊,焊絲送給不受障礙,視線不受影響的管道焊口,宜采用外填絲法,反之則宜采用內填絲法。

實際上,所謂內填絲法也不是整條焊縫全部采用,通常只在困難位置才采用。內外填絲的操作方法應相互結合,視焊接操作方便而選定。

(9)其他要求。打底層焊縫在焊接過程中或焊完后,如發現焊縫有裂紋和其他超過標準的缺陷時,應徹底鏟除修復,不允許用重復熔化的方法來消除缺陷。

進行次層電弧焊時,應注意不得將打底層焊縫燒穿,否則會產生內凹或背面劇烈氧化等缺陷。與打底層相鄰的次層電弧焊所使用的焊條直徑不宜過大,一般為φ2.5mm或φ3.2mm。

2.小直徑管水平轉動對接的焊接操作技巧

水平轉動對接管的焊接是借助滾輪架使管子轉動進行的。通常,為了使電弧燃燒穩定,鎢極一般磨成圓錐形。坡口一般采用V形坡口,裝配時,要清除管子坡口及其端部內外表面20mm范圍內的水銹、油污等污物,該范圍內打磨至露出金屬光澤并用丙酮清洗,焊絲同樣用丙酮清洗。

①定位焊在組對合格后進行,一般定位焊接1~2點即可,焊縫長度為10~15mm,要保證定位焊焊透且無任何缺陷。

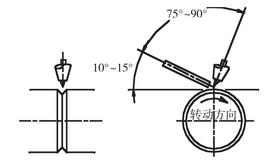

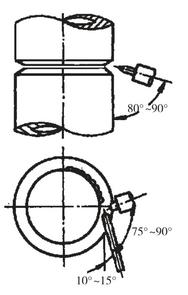

②焊接時,將裝配好的焊件裝夾在滾輪架上,使定位焊縫處于6點鐘的位置。在12點鐘處引弧,管子不轉動也不填加焊絲,待管子坡口處開始熔化并形成熔池和熔孔后開始轉動管子,并填加焊絲,焊槍、焊絲與管子的角度如圖2-37所示。

③焊接時,電弧始終保持在12點鐘位置,并對準坡口間隙,可稍做橫向擺動。焊接過程中應保證管子的轉速平穩。填充焊絲以往復運動方式間斷送入電弧內的熔池前方,成滴狀加入,送絲要有規律,同時,管子、焊絲和噴嘴之間要保持一定的距離,避免焊絲接觸到鎢極或擾亂氣流,注意焊絲末端不要離開保護區。

圖2-37 小直徑管子鎢極氬弧焊時的操作位置

④當焊至定位焊縫處時,應松開焊槍上的按鈕開關,停止送絲,借助焊機的焊接電流衰減裝置熄弧,但焊槍仍須對準熔池進行保護,待其冷卻后才能移開焊槍。然后檢查接頭處弧坑質量,若有缺陷時,則須將缺陷磨掉,并使其前端成斜面,然后在斜面處引弧,管子暫時不轉動并先不加填充焊絲,待焊縫開始熔化并形成熔池后,開始送進焊絲進行接頭正常焊接。

⑤當焊完一圈,打底焊快結束時,先停止送絲和管子轉動,待起弧處焊縫頭部開始熔化時,再填加焊絲,填滿接頭處再熄弧,并將打底層清理干凈。

⑥蓋面焊的操作與打底焊基本相同,焊槍擺動幅度略大,使熔池超過坡口棱邊0.5~1.5mm,以保證坡口兩側熔合良好。焊后清理焊縫表面,并觀察焊縫表面,不能有裂紋、氣孔、咬邊等缺陷,如有的要打磨修理或修補。

3.水平固定對接管的焊接操作技巧

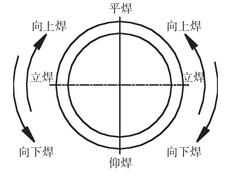

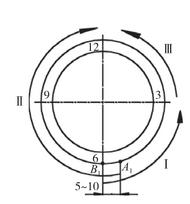

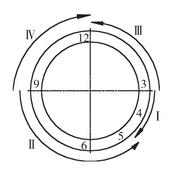

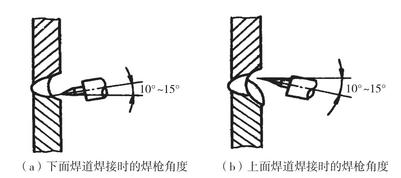

(1)外填絲焊法。采用外填絲法焊接時,焊絲在管外送進,將水平固定管分為左右兩個部分。在大多數情況下,通常都采用傳統的焊接技術,即從下向上焊接。但也可以采用向下焊技術,即從平焊位置向仰焊位置焊接,如圖2-38所示,氬弧焊向下焊技術已在生產實踐中被成功應用。

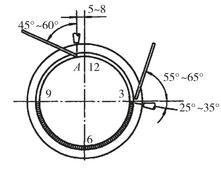

①向上焊操作。向上焊的焊接順序如圖2-39所示。焊絲始終由管子外壁送入電弧中,因此,焊縫根部間隙小于焊絲直徑,一般為1.5~2.5mm,鈍邊為0.5~1mm。焊接電流為65~75A,電弧呈月牙形擺動。

圖2-38 外填絲法的兩種焊接方式

焊工位于焊管下方,仰視管接頭,焊接左半部分時,左手握焊槍,右手握焊絲,自管子仰焊位置(時鐘6點鐘位置)引弧,逆時針焊至時鐘3點鐘位置收弧。然后改用右手握焊槍,左手握焊絲,自仰焊位的A處焊縫上引弧,在電弧燃燒穩定后,將電弧向左移至B處開始送絲焊接,順時針由時鐘6點位置仰爬焊至時鐘9點位置變立焊,立焊爬坡焊至時鐘12點位收弧,收弧時注意填滿弧坑。在左半部(Ⅱ段)焊接過程中,焊槍與焊絲、管子之間的夾角見圖2-40。

圖2-39 向上焊的焊接順序

圖2-40 Ⅱ段焊接時的焊槍、焊絲角度

焊接Ⅲ段焊縫(3點至12點位置)時,焊工右手握焊槍,左手握焊絲,在時鐘3點鐘位置焊縫A處引弧,電弧燃燒穩定后,迅速將電弧移至B處開始送絲焊接,逆時針由時鐘3點位向上立焊爬坡焊至12點位置平焊,在收口處熄弧,收弧時注意填滿弧坑。Ⅲ段焊接時的焊槍與焊絲、管子之間夾角見圖2-41。

圖2-41 Ⅲ段焊接時的焊槍、焊絲位置

圖2-42 向下焊的焊接順序

②向下焊操作。采用向下焊操作時,焊接電弧一直指向已焊接部位,熔池冷卻緩慢,有利于改善焊縫金屬組織,提高焊接質量。而且向下焊時焊槍在熔池的前方,便于觀察熔池,熔深大,焊縫背面成形好,減少了內凹、熔合不良等缺陷的產生,由于重力作用,鐵液自然下淌,焊縫兩邊熔合良好,成形美觀。向下焊的焊接速度比傳統焊(向上焊)的焊接速度稍微快些,有利于提高工作效率。

外填絲法向下焊接時,要求焊工左右手都能操縱焊槍和焊絲,能準確穩定地進行填絲,操作時要注意,焊絲不要與鎢極接觸,以免焊縫出現夾鎢現象。向下焊的焊接順序如圖2-42所示。

引弧在時鐘的3點位置,焊工右手握焊槍,左手握焊絲,焊絲沿焊管的切線位置送入電弧下面的氣體保護區,當焊接坡口根部有“出汗”現象時,即送入焊絲熔化。送絲動作要穩,熔化一滴后立即將焊絲退出電弧區,但不要離開氣體保護區,等待第二次送焊絲,如此周而復始,焊縫由3點鐘位置起,至6點鐘位置A處熄弧。熄弧時應注意填滿弧坑,在由時鐘3點至6點鐘位置焊接時,焊槍、焊絲和管件之間的角度見圖2-43。實際操作見圖2-44。

圖2-43 Ⅰ段焊接時焊槍、焊絲的角度

圖2-44 向下焊實際操作

圖2-45 Ⅱ段焊接時焊槍、焊絲的角度

Ⅱ段(時鐘9點至6點位置)焊接時,右手握焊槍,左手握焊絲,在時鐘9點位置引弧,沿逆時針方向焊接至時鐘6點位置熄弧,焊槍、焊絲和管件之間的角度見圖2-45。

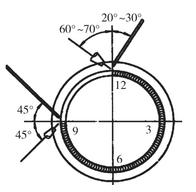

Ⅲ段(時鐘12點至3點位置)焊接時,右手握焊絲,左手握焊槍,在時鐘12點A位置引弧,順時針方向焊接,在時鐘3點位置熄弧。焊槍、焊絲和管件之間的角度見圖2-46。

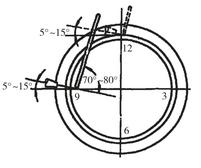

Ⅳ段(時鐘12點至9點位置)焊接時,左手握焊絲,右手握焊槍,在時鐘12點位置引弧,逆時針方向焊接,焊至時鐘9點位置熄弧。焊槍、焊絲和管件之間的角度見圖2-47。

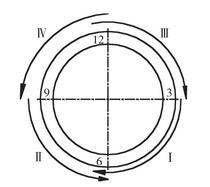

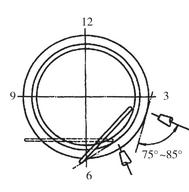

(2)內填絲焊法。采用內填絲法焊接時,焊絲直徑通常在φ2.5~φ3.5mm之間,鈍邊為1~1.5mm,焊接電流為70~75A,焊接電弧呈鋸齒形擺動。焊接時,同樣把管焊縫按時鐘位置分為四個部位。即時鐘的12點位置至3點位置、時鐘3點位置至6點位置、時鐘6點位置至9點位置以及時鐘9點位置至12點位置焊縫,其焊接順序如圖2-48所示。

圖2-46 Ⅲ段焊接時焊槍、焊絲的角度

圖2-47 Ⅳ段焊接時焊槍、焊絲的角度

圖2-48 內填絲焊法的焊接順序

圖2-49 Ⅰ段焊接時的焊槍與焊絲角度

①Ⅰ段的焊接。由3點鐘位置引弧,右手握焊槍,左手握焊絲。焊絲由6點至9點區域伸進管內向3點位置的電弧區送入,焊槍與管切線呈75°~85°夾角,與焊絲呈90°角。引弧前,先按選定的氬氣流量對準引弧點放氣5~10s,以排除焊接處的有害氣體及檢查供氣是否穩定,然后開始引弧。引弧后,觀察電弧下面的坡口根部,有“出汗”現象時,立即填加焊絲,形成熔池后,由此順時針向下焊接。焊絲總是由6點至9點區域送至焊接電弧下面,直至接近時鐘5點位置熄弧(過時鐘4點位置8~10mm即可),如圖2-49所示。

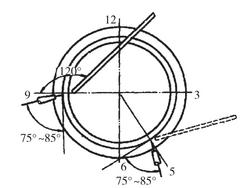

②Ⅱ段的焊接。焊槍在9點鐘位置引弧,焊絲由12點至3點區域送進管內到時鐘9點位置電弧下。焊工左手握焊槍,右手握焊絲。焊槍與管切線呈75°~85°角,與焊絲呈120°角向下焊接。其他操作同Ⅰ段焊縫的焊接。當焊接接近時鐘5點位置時,間隙變小,不利于焊工觀察熔池和送絲,這時,可以由內填絲改為外填絲法焊接。焊槍、焊絲、管子之間角度及填絲見圖2-50。

圖2-50 Ⅱ段焊接時的焊槍與焊絲角度

③Ⅲ段的焊接。內填絲法為焊工右手握焊槍,左手握焊絲,焊絲由9點至12點區域送進管內,向時鐘3點位置送入,焊接方向是由時鐘3點位置向12點位置逆時針焊接。如圖2-51所示,當焊至12點位置時收弧,收弧時注意填滿弧坑,滅弧后觀察熔池顏色完全變暗,3~5s后再關保護氣閥,停止送氣。

該區域為立向上爬坡焊,采用外填絲法要比內填絲法方便。

④Ⅳ段的焊接。焊工右手握焊槍,左手握焊絲,焊絲由9點至12點區域緊貼著12點位置送入9點位置電弧區。焊接方向是從9點焊至12點收弧。焊槍與焊絲、管件角度見圖2-52。但隨著焊接過程逐漸接近時鐘12點位置,焊縫越來越短,焊絲由內填絲法也逐漸過渡為外填絲法。收口時要注意填滿弧坑。電弧熄弧后,待焊縫顏色變暗再關閉氣閥,停止送入氬氣。

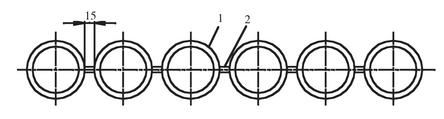

(3)操作實例。某工程鍋爐膜式水冷壁管采用手工鎢極氬弧焊進行焊接。該水冷壁由軋制鰭片管構成,管子規格為φ63.5mm×6.4mm,管壁間距僅12mm,整排管焊口均為吊焊位置,見圖2-53。對口附近的鰭片斷開,留有一定空隙,具有管徑小、管壁較薄、管間距離小、管與管之間有鐵件相互制約等特點。整排管子一次對口,逐根管子對口點固焊,按順序一次完成整排管子的焊接。由于管排密集,空間較窄,施焊比較困難。

圖2-51 Ⅲ段焊接時的焊槍與焊絲角度

圖2-52 IV段焊接時的焊槍與焊絲角度

圖2-53 膜式水冷壁排管示意圖

1—水冷壁排管;2—鰭片

圖2-54 雙人對稱焊接示意圖

將每個焊口分為四段(一~四),用時鐘的鐘點來表示焊接位置。在12點處點固,見圖2-54。由兩名焊工對焊,焊工a在仰焊位置,負責完成一、二段焊接;焊工b在俯焊位置,負責完成三、四段的焊接。

①采用內填絲法操作:排管一次點焊好,點焊后的對口間隙應大于焊絲直徑。因為是整個排管對接,所以很難確保每根管的對口間隔完全一致,在允許的范圍內,仍會出現間隙或大或小。這時,應選擇幾個間隙較小的對口先焊,則可對其余的焊口起到剛性固定的作用,防止收縮變形。這幾道焊口在排管中最好是均勻分布。其余焊口可按順序施焊。

焊工a面對間隙,仰視焊口,右手握焊槍,左手握焊絲,從左邊間隙內填入。第一段焊縫從3點位置始焊,盡可能將起弧處提至3點以前,為焊工b接頭創造有利條件,避開障礙接頭,更容易保證質量。焊接過程中,可透過間隙觀察焊縫根部成形情況。施焊方向為順時針,用內填絲法,焊至5點位置收弧。不要延續到6點位置,以免妨礙第二段焊接時的視線和焊絲插入的角度。緊接著焊接第二段,這時焊工原地不動,保持原來的姿勢,只是改變左手握焊槍,右手握焊絲,從右邊間隙內填入(在5~6點之間尚有間隙)。從9點最好稍過9點位置起弧,逆時針方向施焊。先用內填絲法焊至7點左右,這時視孔越來越小(5~7點間隙為視孔),從間隙孔觀察焊縫成形已經很困難,同時焊絲角度也不能適應要求,應逐漸由內填絲法過渡為外填絲法,直至與第一段焊縫在5點位置處接頭封口。

第三、第四段的操作要領與第一、第二段大致相同,焊工b位于管子上方,俯視焊口。由于12點處有一個點固焊縫,對于焊絲放置角度和視線都有妨礙。因此,焊工b從3點用內填絲法引弧并與前焊縫接好頭,然后開始焊接。始焊后不久,待困難位置一過,立即提前過渡為外填絲。圖2-55為第四段焊接時焊絲放置的位置。最后以同樣辦法焊接第三段。第三、第四焊縫分別在點固焊縫兩端收弧封口。

圖2-55 第四段焊接時焊絲放置的位置

1—定位焊縫;2—焊絲;3—噴嘴

②采用外填絲法操作:焊接順序、點焊位置、施焊方向等均與內填絲法相同。焊工位于所焊部位的側面。對口間隙比內填絲時小,一般等于或小于焊絲直徑即可。操作時最困難的位置在兩管壁相對處,即3點和9點的位置。為了不影響視線,預先將焊絲彎成弧形,緊貼坡口間隙,末端置于始焊位置,見圖2-56。

在操作時應注意以下幾點。

a.從最困難的部位起弧,在障礙最少的地方收弧封口,以免焊接時影響操作和焊工視線,降低焊接接頭質量。

b.采取兩人對焊的方式進行焊接,要合理地進行組織安排,避免焊接接頭溫度過低。

c.在有障礙的部位,很難做到噴嘴、焊絲與焊件保持規定的夾角,可根據實際情況進行調整,待困難位置過后,即恢復正常角度的焊接。

圖2-56 困難位置(3點和9點)的外填絲方法

1—噴嘴;2—前端彎成弧形的焊絲

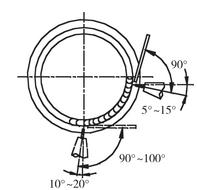

4.垂直固定對接管的焊接操作技巧

(1)打底焊。打底焊時的焊槍角度如圖2-57所示,實際操作見圖2-58。首先在右側間隙較小處引弧,待坡口根部熔化,形成熔池和熔孔后開始填加焊絲,當焊絲端部熔化形成熔滴后,將焊絲輕輕向熔池里推一下,并向管內擺動,將液體金屬送到坡口根部,保證背面焊縫的高度。填充焊絲的同時,焊槍小幅度做橫向擺動并向左均勻移動。在焊接過程中,填充焊絲以往復運動方式間斷地送入電弧內的熔池前方,在熔池前成滴狀加入。送絲要有規律,不能時快時慢,以保證焊縫成形美觀。當焊工要移動位置暫停焊接時,應按收弧要點操作。

打底焊時,熔池的熱量要集中在坡口的下部,防止上部坡口過熱,母材熔化過多,產生咬邊等缺陷。

圖2-57 打底焊焊槍與焊絲角度

圖2-58 垂直固定對接管的實際操作

圖2-59 蓋面焊的焊槍角度

(2)蓋面焊。蓋面焊根據具體情況,可以采用單道焊,也可采用多道焊,但都要掌握好焊槍角度和擺動幅度,以使熔池超過坡口棱邊,保證坡口兩側熔合良好。

以蓋面層由兩道焊縫組成為例,要先焊下面的焊道,后焊上面的焊道,焊槍角度如圖2-59所示。焊下面的蓋面焊道時,電弧對準打底焊道下沿,使熔池下沿超出管子坡口棱邊0.5~1.5mm,熔池上沿在打底焊道1/2~2/3處。焊上面的焊道時,電弧對準打底焊道上沿,使熔池上沿超出管子坡口0.5~1.5mm,下沿與下面的焊道圓滑過渡,焊接速度要適當加快,送絲頻率加快,適當減小送絲量,防止焊縫下墜。采用單道焊的蓋面焊道形狀如圖2-60所示。

圖2-60 單道蓋面焊的外觀

5.操作技巧小結

(1)手握焊絲往焊接電弧中送入時,焊絲要平穩,無抖動現象,焊接過程中使用的焊絲長短要適中,太長會引起焊絲抖動甚至粘連,太短會使焊縫接頭過多,使產生焊接缺陷的幾率增大。

(2)在送絲過程中,一定要把焊絲送到眼睛看到的預定位置上。即每個焊點都與前一個焊點重疊2/3。要做到這點,需要焊工在焊接時找好焊接位置。焊接時,焊工左、右手臂都要有一定的活動空間。

(3)施焊姿勢要正確,采用站位時,要雙腿叉開站立焊接;采用蹲位時,要全蹲下。如果高度不合適,可采用墊輔助物的辦法,以保證站位或蹲位的施焊高度。切忌以半站或半蹲式的姿勢焊接,因為時間一長,焊工容易疲勞,焊接質量也不穩定。

(4)焊工在施焊時,要有效地控制自己的呼吸。既不要深呼吸,造成身體的浮動,影響握焊絲和焊槍的手,使焊縫成形不好,甚至因焊點與焊點之間搭接不均而出現缺陷。也不要大憋氣,使焊工因缺氧而心率加快,心情煩躁,從而影響焊接質量。

(5)在實際焊接過程中,很難保證坡口間隙均勻一致,所以,焊工應熟練掌握內、外填絲技術,焊接時采取內外結合的填絲方法和左右手都能操縱焊槍的焊接技術,才能獲得良好的焊縫。