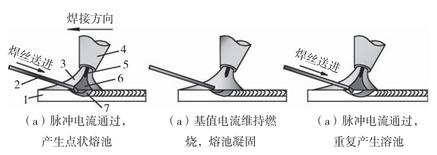

脈沖鎢極氬弧焊采用可控的直流或交流脈沖電流來加熱工件,每當一次脈沖電流通過時,焊件上就產生一個點狀熔池(圖2-71(a)),脈沖電流停歇時,點狀熔池凝固結晶,(圖2-71(b))此時,由基值電流來維持電弧穩定燃燒,等下一個脈沖電流到來時,再次產生點狀熔池(圖2-71(c)),形成焊點。焊縫由各個焊點相互重疊排列而成。

圖2-71 脈沖鎢極氬弧焊示意圖

1—焊件;2—焊絲;3—氬氣;4—噴嘴;5—鎢極;6—焊接電弧;7—熔池

脈沖鎢極氬弧焊分為直流脈沖鎢極氬弧焊和交流脈沖鎢極氬弧焊,直流脈沖鎢極氬弧焊目前已成為應用范圍十分廣泛的鎢極氬弧焊方法。直流脈沖鎢極氬弧焊分為低頻(0.1~15Hz)、中頻(10~500Hz)、高頻(10~20kHz),其中以低頻脈沖鎢極氬弧焊應用最為普遍。低頻脈沖鎢極氬弧焊有以下特點。

(1)直流鎢極氬弧焊難以在10A以下的電流穩定焊接,采用脈沖調制后,平均電流可降到2A左右,足夠高的脈沖峰值電流使電弧挺度提高,并保證足夠熔深;很短的脈沖峰值時間及隨后的低幅值基值電流又可防止焊縫燒穿或過熱,特別適合于薄板及母材熱敏感性強,要求熱輸入量低的焊件。

(2)焊縫金屬高溫時間停留短,結晶方向得以調整,焊縫金屬組織致密,同時脈沖電流對熔池有攪拌作用,可減少裂紋傾向,擴大了可焊材料的范圍。

(3)通過調節脈沖峰值電流(Ip)、峰值時間(tp)、基值電流(Ib)、基值時間(tb),如圖2-72所示,可以精確控制電弧的能量和熔池尺寸,從而調節焊縫成形和冷卻結晶過程,特別適合于無襯墊的打底焊、單面焊雙面成形及全位置焊接。

一、工藝與操作技巧

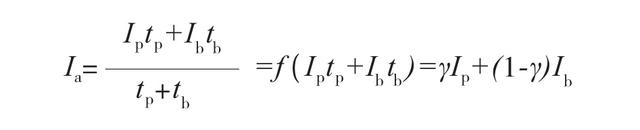

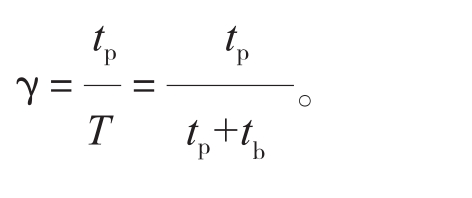

低頻脈沖鎢極氬弧焊目前廣泛采用的是矩形波,如圖2-72所示,對于理想矩形波,其平均電流Ia可以表示為:

式中f——脈沖頻率,

γ——脈沖占空比;

圖2-72 低頻脈沖TIG焊電流矩形波特征

Ip—脈沖峰值電流;tp—脈沖峰值時間;Ib—脈沖基值電流;tb—脈沖基值時間

(1)Ip和tp。脈沖峰值電流(Ip)和脈沖峰值時間(tp)是決定焊縫熔寬和熔深的主要因素。其他參數不變時,增大Ip和tp均使熔深及熔寬增加;即使在脈沖能量保持不變的前提下,即Ip增大而tp減小時,焊縫熔深及熔寬也將隨著Ip提高而增加。實際生產中應根據材質及焊件厚度或熔深要求首先確定Ip和tp的匹配,Ip較大時,可相應減小tp。

(2)Ib和tb。基值電流(Ib)及其持續時間(tb)對焊縫熔深、熔寬影響不大,但對焊縫表面成形將有明顯的影響。為了充分發揮脈沖TIG焊的特點,一般選用較小的Ib,但如果Ip/Ib太大,即Ip確定后,Ib太小,由于基值期間熔池冷卻速度太快,焊縫中心會出現明顯的凹陷。tb對焊縫成形影響很小,但tb增大時,熔池冷卻時間增加,焊件熱輸入明顯減小。

(3)對于熱裂紋傾向大的焊件,應選用較低的Ip/Ib,而tp/tb則應大一些。在全位置焊接時,平焊位置區域應選用較低的Ip/Ib,較高的tp/tb;立焊位置應選用較高的Ip/Ib,較低的tp/tb;而仰焊位置應選用最高的Ip/Ib和最低的tp/tb。

(4)焊接速度(vw)。焊接速度應考慮Ip和tp之間匹配。Ip、tp確定后,vw太快,會造成前后脈沖所形成焊點搭接區熔深不足,甚至不搭接,通常:

vw<3600fLs

式中Ls——熔深足夠時相鄰焊點之間的間距,m;

vw——焊接速度,m/h;

f——脈沖頻率。

當Ip和tp提高時,Ls可提高,焊接速度(vw)也可以增大。

(5)一般手工脈沖TIG焊常取f =0.5~2Hz,Ip、Ib、tp、tb、vw確定后,頻率提高時,由于會造成tp減小,焊縫熔深、熔寬將減小。

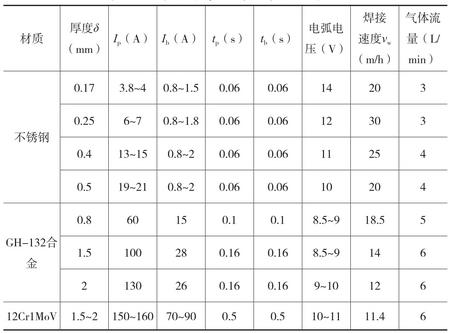

表2-10為低頻脈沖TIG焊的焊接工藝參數。

表2-10 低頻脈沖TIG焊的焊接工藝參數

二、操作實例

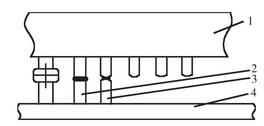

某廠生產的鍋爐過熱器集箱管道為15CrMo,規格為φ42mm×3.5mm,如圖2-73所示。15CrMo鋼材的碳當量在0.45%~0.58%之間,淬硬性較大,脈沖電流焊接使熔池金屬的高溫停留時間短,所以金屬組織細密,可減少產生裂紋的影響,確保產品的可靠性,因此決定采用手工脈沖TIG焊進行焊接。

圖2-73 集箱管道的焊接

1—集箱;2—已焊管道;3—待焊管道;4—槽鋼

焊接工藝如下。

(1)焊絲牌號為H13CrMoA,規格為φ2.5mm,氬氣純度不小于99.99%。

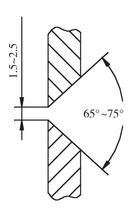

(2)坡口形式如圖2-74所示。

(3)采用國產WSM-40氬弧焊機,直流正接。鎢極為WCe-20型,規格為φ2.0mm。噴嘴采用圓柱形陶瓷噴嘴,內徑為φ10mm。

(4)焊前將坡及其內外兩側15~20mm范圍內的鐵銹、油、漆等污物清理干凈,直到露出金屬光澤后用丙酮擦洗,焊絲上的防銹油及鐵銹等要用棉紗和砂紙等擦磨干凈,剪成300~500mm后用丙酮擦拭待用。

(5)15CrMo鋼淬硬性大,但由于該設備管道壁薄,拘束應力小,可不作焊前預熱及焊后熱處理,但環境溫度低于0℃時禁止施焊。同時風速大于2m/s時,不采取擋風措施禁止施焊。

(6)焊接電流參數如表2-11所示。

圖2-74 坡口形式

表2-11 脈沖焊接電流參數

(7)鎢極端部錐度為30°~40°,端部直徑為0.3~0.6mm,鎢極伸出長度為5~8mm,保護氣流量為7~10L/min。

(8)焊縫接頭往往是不易保證質量的薄弱環節。對于氬弧焊來講,焊縫接頭處尤其易出現氣孔。為盡量減少焊縫接頭的數量,打底焊時設置一處定位焊縫,其長10~15mm,厚2~3mm。定位焊縫要保證質量,不允許出現未熔合、未焊透、氣孔和裂紋等缺陷,發現有上述缺陷,需馬上打磨掉重新焊接。若錯邊量超過0.3mm,不得強力矯正,需打磨掉重新組裝焊接。定位焊縫與正常焊縫施焊規范相同。前半圈焊完后應將點固焊縫徹底磨去。

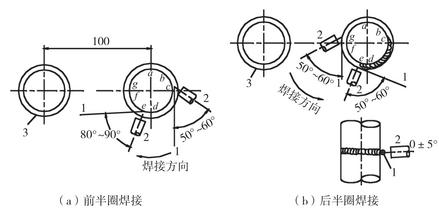

(9)如圖2-75(a)所示,點固焊縫設在a點,從離開c點處5~8mm的b點引弧焊接。其焊槍與焊絲的相對位置如圖2-75(a)、(b)所示。施焊過程中,注意氬氣保護及送絲頻率,焊到d點左側5~8mm的e點收弧。

圖2-75 焊接操作示意圖

(10)考慮到視線范圍、氣體保護等因素的影響,(e~g)點內焊縫施焊方向選定為g~e點,從距f點5~8mm處的g點引弧,在e點接頭收弧。此焊過程中,需要焊工左手控制焊槍,而用右手送焊絲。管子的后半圈(g~a~b)與前半圈(b~d~g)焊接基本相同。

(11)在坡口內引弧,電弧引燃后,由于始焊溫度較低,所以需要短暫時間的預熱,待上下坡口金屬熔化后開始填加焊絲。但氬弧焊電弧溫度又較高,所以其預熱時間不能太長,熔孔不能太大,否則很容易燒穿形成背面焊瘤,并往往伴有氣孔等缺陷。正常焊接過程中電弧長度應控制在2.5~4mm之間。

(12)收弧時要多填加焊絲,防止產生縮孔和裂紋。停弧時,先用拇指按一下焊槍上的微動開關,待電流衰減電弧熄滅后,繼續保護高溫熔池10s以上,防止焊縫氧化,延時斷氣后再移開焊槍。若收弧處產生缺陷,需打磨掉再進行焊接,一般情況下,禁止采取用電弧熱消除缺陷的方法。

(13)無論起弧接頭還是收弧接頭其熔孔均應比坡口間隙每側增寬0.5~1mm,形成熔孔后填加焊絲。特別注意收弧接頭處不要產生未焊透、未熔合等缺陷。蓋面層接頭處要注意外觀質量。

(14)在峰值電流(即脈沖電流)作用時填加焊絲。焊絲沿焊縫間隙送入熔池前端,不能直接送入根部,從而使熔滴自然過渡到熔池,以有效控制背面成形及余高。送絲要有節奏,干凈、利落。動作要穩,以免破壞保護效果;與氣焊相比,動作要小,防止焊絲端部氧化及帶入空氣。焊絲端部時刻保持一定的形狀,尤其不能形成“固瘤”。焊絲端部形狀不好或氧化太厲害時應停弧并且把端部剪去再焊。焊絲不能與高溫下的鎢極相碰,否則鎢極端部會突然變粗而導致電弧不穩。

(15)蓋面時焊絲和焊槍均需上下輕微擺動以使上下熔合良好焊縫金屬圓滑過渡到母材注意控制熔池溫度,溫度太高時很容易形成背面塌陷。蓋面層與打底層接頭要盡量錯開。填絲、擺動注意節奏。