一、焊接特點(diǎn)

不銹鋼具有優(yōu)良的化學(xué)穩(wěn)定性和一定的抗腐蝕性能。一般來(lái)說(shuō),不銹鋼包括不銹鋼和耐酸鋼兩類。能抵抗大氣腐蝕的鋼叫不銹鋼,能抵抗強(qiáng)烈浸蝕性介質(zhì)的鋼叫耐酸鋼。1Cr18Ni9Ti是一種常用的不銹鋼,它既可作為不銹鋼使用,又可作為耐酸鋼使用,還可以作為耐熱鋼使用。bjh

合金中鉻是提高抗腐蝕性能的最主要的一種元素,鋼中含鉻量只有在大于12%時(shí)才具有抗腐蝕性能。故不銹鋼中鉻含量必須大于12%。

不銹鋼可以按化學(xué)成分和組織狀態(tài)進(jìn)行分類。按化學(xué)成分分為鉻不銹鋼和鉻鎳不銹鋼。按組織狀態(tài)可分為三類:奧氏體不銹鋼、鐵素體不銹鋼和馬氏體不銹鋼。

1.奧氏體不銹鋼焊接工藝

當(dāng)鋼中含鉻量在18%左右,含鎳8%~10%時(shí),便有穩(wěn)定的奧氏體組織產(chǎn)生,稱為奧氏體不銹鋼。這種鋼無(wú)磁性,不能通過(guò)熱處理方法提高其強(qiáng)度和硬度,如經(jīng)淬火也不能硬化,而用加工硬化方法,可使奧氏體不銹鋼強(qiáng)化。但它比其他不銹鋼具有更優(yōu)良的耐腐蝕性能、耐熱性和塑性,可焊性良好,是不銹鋼中得到最廣泛應(yīng)用的一個(gè)鋼種。屬于這類鋼的牌號(hào)有:0Cr18Ni9、1Cr18Ni9Ti、1Cr18Ni11Ti、Cr18Ni12Mo2Ti、Cr25Ni20等。

奧氏體鋼的焊接性比馬氏體鋼和鐵素體鋼都好。但是,當(dāng)焊接工藝制訂不當(dāng)時(shí)也會(huì)出現(xiàn)一些問(wèn)題。主要問(wèn)題如下。

(1)焊接熱裂紋問(wèn)題。焊縫和近縫區(qū)均可能產(chǎn)生熱裂紋。最常見(jiàn)的是在焊縫金屬中產(chǎn)生結(jié)晶裂紋,有時(shí)在近縫區(qū)也會(huì)產(chǎn)生液化裂紋。鋼中的含鎳量越高,產(chǎn)生熱裂紋的傾向越大。

(2)焊接接頭腐蝕問(wèn)題。焊接接頭有可能產(chǎn)生兩種腐蝕問(wèn)題。

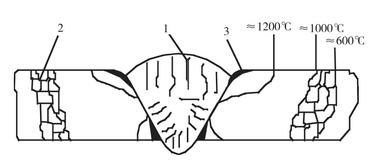

①晶間腐蝕。焊接接頭有三個(gè)部位有可能產(chǎn)生晶間腐蝕:a.焊縫晶間腐蝕;b.敏化區(qū)腐蝕;c.近縫區(qū)刀狀腐蝕(圖4-1)。這三種晶間腐蝕不會(huì)在同一接頭上同時(shí)出現(xiàn)。其中,焊縫晶間腐蝕發(fā)生在采用單純的18-8型焊接材料焊接18-8型鋼以后,焊縫又經(jīng)受了600~1000℃加熱的情況下,或多層焊時(shí)前層焊縫受到后層焊縫600~1000℃加熱的區(qū)域;敏化區(qū)腐蝕發(fā)生在不含穩(wěn)定化元素(如Ti、Nb等)而又不是超低碳的18-8型鋼的熱影響區(qū)中加熱溫度達(dá)到600~1000℃的區(qū)域;近縫區(qū)刀狀腐蝕只發(fā)生在含有Ti、Nb等穩(wěn)定化元素的奧氏體鋼接頭的近縫區(qū)。

圖4-1 奧氏體鋼接頭的晶間腐蝕

1—焊縫晶間腐蝕;2—敏化區(qū)腐蝕;3—刀狀腐蝕

②應(yīng)力腐蝕。由于奧氏體鋼的導(dǎo)熱系數(shù)小、線膨脹系數(shù)大,在焊接不均勻加熱的情況下,接頭處很容易產(chǎn)生較大的焊接殘余拉伸應(yīng)力,因而在與鋼材匹配的介質(zhì)共同作用下容易產(chǎn)生應(yīng)力腐蝕。例如,MgCl2、CaCl2等對(duì)奧氏體鋼并無(wú)腐蝕作用,但對(duì)有焊接殘余拉伸應(yīng)力的接頭卻有腐蝕開(kāi)裂作用。有資料表明,焊接接頭過(guò)熱區(qū)對(duì)應(yīng)力腐蝕開(kāi)裂最為敏感。

(3)焊接接頭脆化問(wèn)題。奧氏體鋼在生產(chǎn)中用途很廣,可以用在耐蝕、耐熱、耐低溫等各種工作條件下,但在不同的工作條件下對(duì)焊接接頭性能的要求不同。如果用做工作在室溫或350℃以下的不銹鋼,主要要求其具有耐蝕性;如果用做熱強(qiáng)鋼,則要求其在高溫下有足夠強(qiáng)度的同時(shí),有足夠的塑性和韌性;如果作為低溫鋼,則主要要求接頭有良好的低溫韌性。但是,如果焊接工藝制訂不當(dāng),則可能產(chǎn)生高溫脆化問(wèn)題和低溫脆化問(wèn)題。

①高溫脆化。高溫下進(jìn)行短時(shí)拉伸試驗(yàn)和持久強(qiáng)度試驗(yàn)表明,當(dāng)奧氏體鋼焊縫中含有較多鐵素體化元素或較多的σ相時(shí),都會(huì)發(fā)生顯著的脆化現(xiàn)象。一般認(rèn)為與鐵素體化元素促使析出σ相和由δ相能直接轉(zhuǎn)變成σ相有關(guān)。鐵素體δ越多,影響越嚴(yán)重,因此要求長(zhǎng)期工作在高溫的焊縫中所含的δ相數(shù)量應(yīng)當(dāng)小于5%。

②低溫脆化。試驗(yàn)表明,奧氏體鋼焊縫中一次鐵素體δ相不僅能引起高溫脆化,而且也能引起低溫脆化,δ相數(shù)量越多,低溫脆化越嚴(yán)重。因此,為了滿足低溫韌性的要求,最好不采用γ+δ雙相組織,而應(yīng)取得單相奧氏體組織。實(shí)際上即使采用單相奧氏體組織,其低溫韌性也低于經(jīng)固溶處理的母材。

焊接奧氏體不銹鋼時(shí),產(chǎn)生熱裂紋的因素如下。

a.鉻鎳奧氏體不銹鋼成分復(fù)雜,含有較多的能夠形成低熔點(diǎn)共晶體的合金元素和雜質(zhì);

b.奧氏體結(jié)晶的枝晶方向性強(qiáng),容易造成偏析聚集;

c.奧氏體的線膨脹系數(shù)大,冷卻時(shí)焊縫收縮應(yīng)力大。

為防止產(chǎn)生熱裂紋,應(yīng)采取以下措施。

a.控制焊縫組織。焊縫為奧氏體加少量鐵素體雙相組織,不僅能防止晶間腐蝕,也有利于減少鋼中低熔點(diǎn)雜質(zhì)偏析,阻礙奧氏體晶粒長(zhǎng)大,防止熱裂紋;

b.控制化學(xué)成分。對(duì)18-8型不銹鋼,應(yīng)減少焊縫中鎳、碳、磷、硫元素的含量和增加鉻、鉬、硅、錳等元素的含量;

c.選用小功率焊接參數(shù)和冷卻速度快的工藝方法,避免過(guò)熱,提高抗裂性。

2.馬氏體不銹鋼焊接工藝

這類鋼主要特點(diǎn)是含有較高的鉻和較高的碳,所以具有淬硬性。當(dāng)溫度不超過(guò)30℃時(shí),在弱腐蝕介質(zhì)中,有良好的耐腐蝕性(如鹽水溶液、硝酸及某些濃度不高的有機(jī)酸等);在熱處理與拋光后,具有良好的機(jī)械性能。這類鋼的牌號(hào)有2Cr13、3Cr13、9Cr18等。

馬氏體鋼淬硬傾向很大。在冷卻的條件下就能產(chǎn)生高硬度的馬氏體組織,在所有的不銹鋼和高合金耐熱鋼中其焊接性最差,焊接時(shí)容易產(chǎn)生以下問(wèn)題。

(1)焊接冷裂紋是馬氏體鋼很突出的問(wèn)題。這一方面與其淬硬性大有關(guān),另一方面也與馬氏體導(dǎo)熱性差,能引起較大的焊接內(nèi)應(yīng)力有關(guān),特別是含碳量比較高的鋼和剛性比較大的焊接結(jié)構(gòu)很容易產(chǎn)生焊接冷裂紋,因此,一般都需要采取預(yù)熱和焊后熱處理等措施。

(2)焊接接頭處近縫區(qū)過(guò)熱脆化和回火脆化:當(dāng)冷卻速度較大時(shí),近縫區(qū)能產(chǎn)生粗大的馬氏體組織,使接頭塑性下降;當(dāng)冷卻速度較小時(shí),則產(chǎn)生粗大的塊狀鐵素體和碳化物組織,使接頭的塑性更顯著下降,因此焊接時(shí)應(yīng)注意控制冷卻速度,避免近縫區(qū)過(guò)熱脆化。而且馬氏體鋼及其焊接接頭在375~575℃的范圍內(nèi)加熱并逐漸冷卻時(shí),能產(chǎn)生比較明顯的斷裂韌性降低現(xiàn)象。這是由回火脆化引起的,因此熱處理時(shí)應(yīng)避開(kāi)回火脆化溫度區(qū)。

3.鐵素體不銹鋼焊接工藝

鐵素體不銹鋼以鉻為主要合金元素,鉻含量一般是13%~30%。含碳量較低,均在0.25%以下。這類鋼具有良好的熱加工性和一定的冷加工性,經(jīng)淬火也不會(huì)硬化,在400~600℃溫度區(qū)間停留時(shí),易出現(xiàn)脆化現(xiàn)象。屬于這類鋼的牌號(hào)有:Cr17、Cr17Ti、Cr17Mo2Ti、Cr25、Cr25Mo3Ti、Cr28等。

鐵素體鋼中鐵素體形成元素鉻的含量很高,有些鋼中還加入了一些鉛、鉬和硅等鐵素體形成元素,大多數(shù)鋼在高溫下完全失去了轉(zhuǎn)變成奧氏體的可能性。這種鋼沒(méi)有淬硬性,焊接性比馬氏體鋼好,但比奧氏體鋼差。鐵素體鋼焊接時(shí)主要有以下兩方面問(wèn)題。

(1)焊接接頭脆化問(wèn)題主要有三種方式。

①高溫過(guò)熱引起的脆化。鐵素體鋼焊縫和熱影響區(qū)中的過(guò)熱區(qū)的晶粒粗化傾向比較大。當(dāng)接頭嚴(yán)重過(guò)熱時(shí),晶粒劇烈地長(zhǎng)大,使常溫下的沖擊韌度顯著地降低,而且,如果焊接內(nèi)應(yīng)力比較大,還容易產(chǎn)生裂紋。這種脆化無(wú)法用焊后熱處理來(lái)改善。過(guò)熱脆化的主要原因與這種鋼沒(méi)有重結(jié)晶過(guò)程有關(guān)。

②475℃脆化。鐵素體鋼由于含鉻量很高,475℃脆化問(wèn)題比較突出。在熱影響區(qū)被加熱到350~550℃的部位很容易產(chǎn)生475℃脆化,因此應(yīng)盡量縮短在這個(gè)溫度區(qū)停留的時(shí)間,同時(shí),在預(yù)熱、焊后熱處理時(shí)都應(yīng)避開(kāi)這個(gè)溫度范圍。

③σ相脆化。這也是鐵素體鋼焊接時(shí)比較突出的問(wèn)題,在焊接接頭被加熱到520~820℃的部位和當(dāng)焊接接頭整體在520~820℃的范圍內(nèi)加熱時(shí),都容易產(chǎn)生σ相脆化。

(2)焊接接頭晶間腐蝕問(wèn)題。鐵素體鋼比奧氏體鋼有更大的晶間腐蝕敏感性,腐蝕部位在熱影響區(qū)中被加熱至925℃到熔合線之間。鐵素體鋼一般是退火狀態(tài)供貨,金相組織是鐵素體加少量碳化物和少量金屬間化合物,此時(shí),碳化物分布比較均勻。焊接時(shí),當(dāng)金屬被加熱到925℃以上時(shí),碳化物溶解到鐵素體中。在隨后冷卻時(shí),由于碳在鐵素體中的溶解度下降,碳要從鐵素體中析出,而碳在鐵素體中的擴(kuò)散速度大,因此能擴(kuò)散到晶界與鉻形成碳化鉻。而鉻在鐵素體中的擴(kuò)散速度相對(duì)較慢,不能及時(shí)向晶界補(bǔ)充自由態(tài)的鉻,因而在晶界會(huì)造成貧鉻,使晶間的耐蝕性大大下降。但是這種腐蝕傾向在經(jīng)過(guò)650~815℃短時(shí)加熱而使鉻加速向晶界擴(kuò)散后可消失。

當(dāng)鐵素體含鉻量高,或加入一些能固定碳的元素時(shí),可提高抗晶間腐蝕的能力,例如1Cr28、1Cr17Ti型鋼具有良好的抗晶間腐蝕能力。

二、焊接工藝與操作技巧

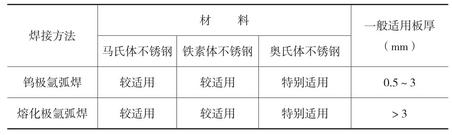

氬弧焊焊接不銹鋼的適用范圍如表4-1所示。

表4-1 氬弧焊焊接不銹鋼的適用范圍

1.奧氏體不銹鋼焊接技巧

氬弧焊主要用于多層焊時(shí)的封底焊和薄件焊接,特別是當(dāng)焊接接頭的拘束度較大時(shí),最好采用鎢極氬弧焊或熔化極氬弧焊。在不使近縫區(qū)過(guò)熱脆化的前提下適當(dāng)增大焊接熱輸入,可減小產(chǎn)生冷裂紋的傾向。氬弧焊的焊接接頭有較高的質(zhì)量,所以,對(duì)于厚度較薄的不銹鋼焊件通常采用氬弧焊,其中又以手工鎢極氬弧焊應(yīng)用最為普遍。

(1)手工鎢極氬弧焊用于焊接0.5~3mm的不銹鋼薄板。一般采用直流正極性,也可以采用交流弧焊電源。厚度大于3mm的不銹鋼,可采用熔化極氬弧焊,此時(shí)用直流反極性或用交流弧焊電源。

(2)氬弧焊的焊接材料(焊絲)一般與基本金屬相同,也可根據(jù)鋼材的化學(xué)成分和使用條件從有關(guān)手冊(cè)中選用。其中,18-8型不銹鋼氬弧焊時(shí),一般采用H0Cr18Ni9或H1Cr18Ni9Ti焊絲。用H1Cr18Ni9Ti焊絲時(shí),飛濺較少,焊縫成形良好,并具有良好的抗晶間腐蝕性能。HCr18Ni11Mo焊絲可用于在高溫下工作的設(shè)備。

(3)氬氣的純度不得低于99.6%。為了獲得高質(zhì)量的焊縫,常在氬氣中摻入2%~5%氧氣可以細(xì)化熔滴尺寸,達(dá)到電弧穩(wěn)定、成形良好以及去氫的目的。

(4)必須采取背面充氬保護(hù)工藝,使焊縫背面受到氬氣的保護(hù),防止接頭因氧化而產(chǎn)生未熔合缺陷,即背部焊道“發(fā)渣”現(xiàn)象,可以通過(guò)在工件背面充氬氣或者在焊件背面用焊劑保護(hù)的方法來(lái)防止,如圖2-31~圖2-33所示。

(5)焊接速度適當(dāng)快些為佳,這有利于減小焊件的變形和減少焊縫中的氣孔。但也不應(yīng)過(guò)快,以免造成焊縫不均勻和形成未焊透等缺陷。施焊過(guò)程中,焊槍不應(yīng)做橫向擺動(dòng),以減少過(guò)熱區(qū)。

(6)熔化極氬弧焊的特點(diǎn)是生產(chǎn)率高,焊縫熱影響區(qū)小,焊件變形小,抗腐蝕性好,易于實(shí)現(xiàn)自動(dòng)化。

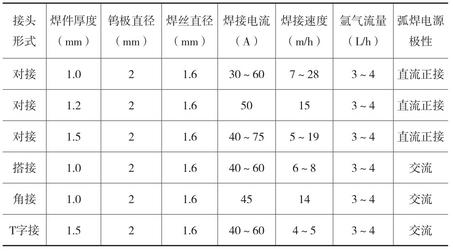

手工鎢極氬弧焊焊接規(guī)范見(jiàn)表4-2。

表4-2 手工鎢極氬弧焊焊接規(guī)范

(7)在不銹鋼氬弧焊過(guò)程中,可以通過(guò)觀察焊縫表面顏色來(lái)判斷氬氣的保護(hù)效果。當(dāng)采用99.99%的氬氣作為保護(hù)氣體,焊縫表面顏色呈銀白、金黃色時(shí)的保護(hù)效果最佳,呈藍(lán)色時(shí)為良好,紅灰色次之,灰色和黑色的保護(hù)效果不好,其中焊縫呈黑色時(shí)保護(hù)效果最差,應(yīng)停止施焊,進(jìn)行操作和氣路系統(tǒng)的調(diào)整。

(8)對(duì)奧氏體不銹鋼焊接接頭進(jìn)行酸洗鈍化主要是為了增加奧氏體不銹鋼焊件的耐腐蝕性而進(jìn)行的一種表面處理方法。鈍化處理的流程為。

焊件表面清理和修補(bǔ)→酸洗→水洗、中和→鈍化→水洗和吹干。

①處理前先對(duì)焊件進(jìn)行表面清理和修補(bǔ),將表面損傷的地方修補(bǔ)好,用手提砂輪磨光,最后把焊縫上的渣殼和近旁的飛濺物清除干凈。

②酸洗的目的是去除氧化皮。因?yàn)榻?jīng)熱加工的不銹鋼及焊接熱影響區(qū)都會(huì)產(chǎn)生一層氧化皮,影響其耐腐蝕性。酸洗有酸液酸洗和酸膏酸洗兩種方法。

a.酸液酸洗有浸洗和刷洗兩種。酸液的配方如下。

浸洗酸液配方:硝酸(密度1.42g/cm3)的質(zhì)量分?jǐn)?shù)為20%、氫氟酸5%、其余為水,酸洗溫度為室溫。

刷洗酸液配方:鹽酸50%+水50%。

b.酸膏配方:鹽酸(密度1.19g/cm3)20mL、水100mL、硝酸(密度1.42g/cm3)30mL、膨潤(rùn)土150g。

浸洗法適用于較小的設(shè)備和零件。浸洗時(shí),將設(shè)備和部件浸沒(méi)在酸洗液里25~45min,取出后用清水沖凈。刷洗法適用于大設(shè)備,用刷子蘸取酸洗液刷洗,直到呈白亮色為止,再用清水沖凈。

③鈍化是在酸洗后進(jìn)行。鈍化液的配方為:硝酸5mL、重鉻酸鉀1g、水95mL。處理溫度為室溫,處理時(shí)間1h。方法是將鈍化液在焊件表面抹一遍,保持1h后用冷水沖,用布仔細(xì)擦洗,最后用熱水沖洗干凈,并將其吹干。經(jīng)鈍化處理后的不銹鋼,外表全部呈銀白色,具有較高的耐腐蝕性。

2.馬氏體不銹鋼焊接技巧

馬氏體不銹鋼有強(qiáng)烈的淬硬傾向,焊后殘余應(yīng)力較大,容易產(chǎn)生裂紋。含碳量越高,則淬硬和裂紋傾向也越大。為了提高焊接接頭的塑性,減少內(nèi)應(yīng)力,避免產(chǎn)生裂紋,焊接馬氏體不銹鋼時(shí)應(yīng)注意以下幾點(diǎn):

(1)焊接方法。當(dāng)焊接接頭的拘束度較大時(shí),最好采用鎢極氬弧焊或熔化極氬弧焊。在不使近縫區(qū)過(guò)熱脆化的前提下適當(dāng)增大焊接熱輸入,可減小產(chǎn)生冷裂紋的傾向。鎢極惰性氣體保護(hù)焊主要用于多層焊時(shí)的封底焊和薄件焊接。

(2)由于這種鋼具有很大的冷裂敏感性,焊前必須嚴(yán)格清理焊件、焊絲,使焊接保持低氫甚至超低氫條件。

(3)焊接材料的選擇。當(dāng)選用與母材成分相近的焊絲時(shí),焊后需進(jìn)行回火處理;當(dāng)選用奧氏體不銹鋼焊絲時(shí),焊后可不進(jìn)行熱處理。

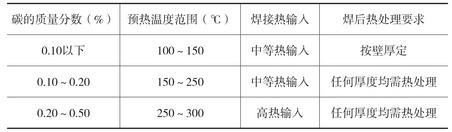

(4)焊前預(yù)熱。預(yù)熱溫度首先要考慮鋼中的含碳量,其次根據(jù)焊件厚度和剛性大小、焊接材料成分和焊接方法等來(lái)決定,見(jiàn)表4-3。為防止脆化,一般預(yù)熱溫度不宜超過(guò)400℃。

表4-3 馬氏體鋼焊接時(shí)的預(yù)熱溫度

(5)焊接參數(shù)應(yīng)選用大電流,以減緩冷卻速度。

(6)焊后緩冷。一般應(yīng)緩冷到150~200℃。

3.鐵素體不銹鋼

(1)盡量采用小的熱輸入、窄焊道等焊接技術(shù)。

(2)焊接時(shí)將焊件預(yù)熱100~150℃,含鉻量越高,預(yù)熱溫度越高。

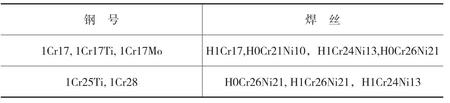

(3)焊絲的選用見(jiàn)表4-4。采用鉻鎳奧氏體不銹鋼焊絲時(shí),不用進(jìn)行焊前預(yù)熱和焊后熱處理。

(4)避免連續(xù)施焊。多層焊時(shí)應(yīng)控制層間溫度高于150℃,采用小的焊接線能量。

(5)焊后進(jìn)行回火處理,回火溫度750~800℃,改善焊件的塑性,提高耐蝕性。回火后必須快冷,防止出現(xiàn)475℃脆性和σ相脆化。

表4-4 鐵素體不銹鋼氬弧焊焊絲

三、操作實(shí)例

1.不銹鋼波紋管手工鎢極氬弧焊

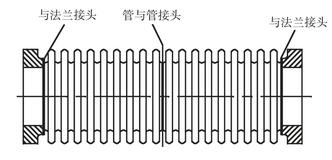

波紋管和法蘭材料為1Cr18Ni9Ti,管壁厚度0.5mm。接頭形式分波紋管對(duì)接和法蘭與波紋管對(duì)接兩種,如圖4-2所示。焊接工藝要點(diǎn)如下。

圖4-2 波紋管的接頭位置

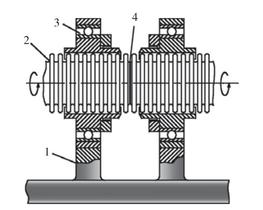

(1)為控制焊接變形,采用圖4-3所示波紋管焊接專用夾具。先進(jìn)行波紋管對(duì)接,然后再進(jìn)行法蘭與波紋管的對(duì)接,并采用小型焊接變位機(jī)帶動(dòng)波紋管旋轉(zhuǎn)。

圖4-3 波紋管氬弧焊專用夾具

1—支座;2—波紋管;3—軸承;4—接頭

(2)0.5mm薄壁管對(duì)接的焊接電流為20A左右,故應(yīng)采用NSA5-25小型鎢極脈沖氬弧焊機(jī)。若使用功率較大的手工氬弧焊機(jī),則起弧沖擊電流過(guò)大,電弧不穩(wěn),很難在20A左右進(jìn)行正常操作。

(3)保護(hù)氣為氬(94%~99%)和氫(1%~6%)的混合氣體。加氫的作用是改善電弧特性,凈化熔池和有利焊縫成形。

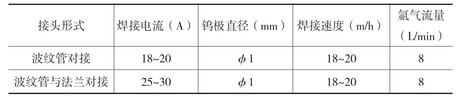

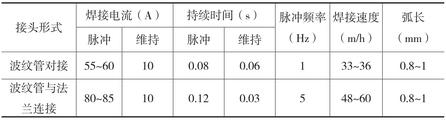

(4)焊前須用丙酮仔細(xì)清洗工作,焊時(shí)不加填充焊絲。兩種不同的焊接工藝參數(shù)見(jiàn)表4-5和表4-6。

表4-5 波紋管鎢極氬弧焊工藝參數(shù)

表4-6 波紋管脈沖氬弧焊工藝參數(shù)

(5)焊接位置為平焊。引弧后待工件開(kāi)始熔化形成熔池即啟動(dòng)焊接變位機(jī),使工件轉(zhuǎn)動(dòng)。焊接過(guò)程中要正確控制弧長(zhǎng),并注意鎢極與接縫對(duì)中。焊后著色檢驗(yàn)。

2.不銹鋼高壓容器的焊接

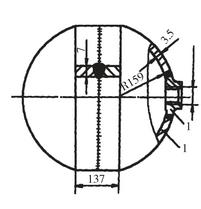

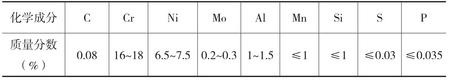

高壓容器的結(jié)構(gòu)如圖4-4所示,由固溶狀態(tài)供貨的板材經(jīng)壓延成形為兩個(gè)半球殼體后焊接而成。材質(zhì)為0Cr17Ni7MoAl半奧氏體沉淀硬化不銹鋼,化學(xué)成分見(jiàn)表4-7。球殼體壁厚3.5mm,每一半球殼體都有一段68.5mm寬的直邊,壁厚7mm。需要焊接的部位有法蘭與半球殼體的焊接和兩半球殼體對(duì)接焊兩部分。

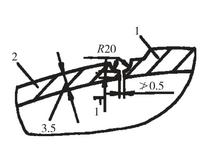

圖4-4 高壓球形容器結(jié)構(gòu)示意圖

表4-7 0Cr17Ni7MoAl半奧氏體沉淀硬化不銹鋼的化學(xué)成分

(1)半球的對(duì)接焊。

①兩半球?qū)迎h(huán)縫的坡口形式如圖4-5所示。

②焊件焊前進(jìn)行噴砂處理。

③組對(duì)間距為50mm,對(duì)接處的間隙不大于0.5mm。

④用手工鎢極氬弧焊進(jìn)行定位焊,不填焊絲,

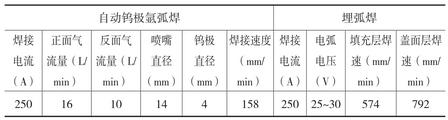

⑤然后將定位焊后的球形容器置于專用的焊接轉(zhuǎn)胎上采用自動(dòng)鎢極氬弧焊打底,采用埋弧焊填充和蓋面,焊絲成分均與母材相同,直徑均為2mm。焊劑牌號(hào)為HJ2160。焊接參數(shù)見(jiàn)表4-8。

(2)法蘭的焊接。

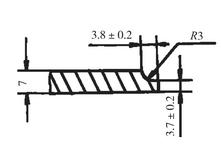

①采用手工鎢極氬弧焊焊接,法蘭與半球殼體的坡口形式如圖4-6所示。

圖4-5 對(duì)接環(huán)縫坡口形式

圖4-6 法蘭與球體的焊接坡口

1—法蘭;2—球殼體

表4-8 半球?qū)雍负附訁?shù)

②焊絲成分與母材相同。

③為防止焊接變形,里側(cè)采用純銅制成的成形墊板。它起支撐作用,并能通氬氣對(duì)焊縫背面進(jìn)行保護(hù)。外側(cè)采用壓板固定。

④施焊時(shí),第一層采用不填絲的打底焊,第二層采用填絲的蓋面焊,焊接參數(shù)見(jiàn)表4-9。

表4-9 法蘭與球體的焊接參數(shù)

3. 不銹鋼儲(chǔ)罐的MAG焊

某化工機(jī)械公司焊接多臺(tái)直徑2800mm,長(zhǎng)度12000mm,板厚δ=12~14mm的臥式儲(chǔ)罐,材質(zhì)分別為0Cr18Ni19和00Cr18Ni12Mo2Ti。縱縫及環(huán)縫采用熔化極氣體保護(hù)全自動(dòng)焊工藝,入孔、接管、支座加強(qiáng)板采用熔化極氣體保護(hù)半自動(dòng)焊工藝。

焊接工藝如下。

(1)焊機(jī)選用YM-500AG1HGE微電腦控的逆變脈沖MIG/MAG焊機(jī)。脈沖電流、基值電流、脈沖上升時(shí)間、下降時(shí)間及脈沖頻率等焊接參數(shù)由微電腦自行設(shè)定。該焊機(jī)采用φ1.2mm焊絲時(shí),脈沖電流300~500A,一個(gè)脈沖過(guò)渡一個(gè)熔滴,其熔滴過(guò)渡電流超過(guò)臨界電流值,始終處于射流狀態(tài),能夠滿足δ=2~50mm不同板厚的平焊、立焊(立向下焊)、角焊等工藝規(guī)范要求。

(2)采用40°~45°小截面坡口角度,焊縫截面積減小30%~38%,節(jié)省1/3的填充金屬量。

(3)采用實(shí)心不銹鋼焊絲,其化學(xué)成分與母材的化學(xué)成分相同或相似。0Cr18Ni19選用H0Cr21Ni10,00Cr18Ni12Mo2Ti選用H00Cr19NiMo2。

(4)用純氬氣保護(hù)時(shí)熔池表面張力較大,焊縫成形較差,余高稍高。加入2%氧氣后增加了熔池的潤(rùn)濕性,焊縫成形平整美觀。所以保護(hù)氣體采用98%Ar+2%O2(即氬氣流量24.5L/min,氧氣流量0.5L/min,用配比器混合或用三通管混合)。

(5)在上述氣體保護(hù)下,φ1.2mm實(shí)心不銹鋼焊絲,利用脈沖MIG焊,焊接電流大于80A,即可形成射流過(guò)渡實(shí)現(xiàn)無(wú)飛濺焊接。

(6)筒體及封頭焊前機(jī)械加工坡口,切削單邊坡口20°~22°,鈍邊1~2mm,組對(duì)間隙2~2.5mm,對(duì)接頭打底焊道基本達(dá)到單面焊雙面成形。焊槍及送絲機(jī)固定在行走小車上焊接縱焊縫;筒體在滾輪架上均勻轉(zhuǎn)動(dòng),焊槍固定在平臺(tái)托架上焊接環(huán)焊縫,最后一條環(huán)縫背面封底焊采用焊條電弧焊。

(7)小車行走時(shí)(縱縫焊接)或筒體滾動(dòng)時(shí)(環(huán)縫焊接)在焊槍后面設(shè)置冷卻裝置(吸水海綿),隨焊隨冷,快速冷卻焊縫及熱影響區(qū),以減少450~850℃敏化溫度區(qū)內(nèi)停留時(shí)間,提高焊縫的耐蝕性能。

(8)焊接工藝規(guī)范參數(shù)。V形坡口對(duì)焊接縫,正面多層多道焊,背面封底焊。焊接電流180~220A,電弧電壓19~22V,焊接速度60~90cm/min,焊絲伸出長(zhǎng)度10~15mm,左向焊法(即前進(jìn)法,由右向左焊),焊槍行走角度80°~85°,工作角90°。

(9)打底層焊道以焊透為基準(zhǔn),調(diào)定焊接電流和焊接速度處于最佳配合參數(shù)。如背面未焊透可適當(dāng)加大焊接電流或降低焊接速度。背面均勻焊透,可免去了背面清根的工藝要求。不銹鋼清根工藝難度較大,打磨量大,效率低,質(zhì)量難于保證,并容易污染容器內(nèi)表面,造成耐蝕性能下降。

(10)容器內(nèi)焊縫最后焊接,焊后焊縫內(nèi)外表面經(jīng)鈍化處理。

4.不銹鋼料倉(cāng)的背面加襯帶的MIG焊

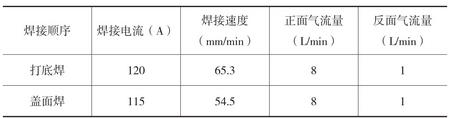

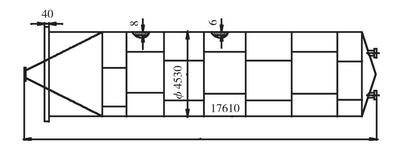

某廠生產(chǎn)ABS裝置不銹鋼料倉(cāng),料倉(cāng)結(jié)構(gòu)示意圖見(jiàn)圖4-7。料倉(cāng)材質(zhì)為1Cr18Ni9Ti,板厚6mm,總重110t,焊縫總延長(zhǎng)米約19m,焊縫均為對(duì)接焊縫,要求全焊透,與物料(工程塑料粉末)接觸側(cè)要打磨至與母材平齊。采用背面加襯帶的MIG方法進(jìn)行料倉(cāng)焊接。

圖4-7 料倉(cāng)結(jié)構(gòu)示意圖

焊接工藝如下。

(1)為了做到全焊透而又不至于塌漏,使背面焊縫與母材平齊,減少打磨量,采取了背面加玻璃纖維帶的方法。

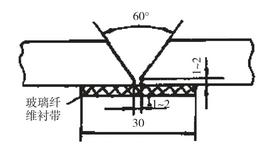

(2)焊機(jī)采用PW5000逆變焊機(jī),坡口角度如圖4-8所示。

(3)焊絲采用H0Cr20Ni10,直徑為φ1.2mm。保護(hù)氣體為99.9%的純氬氣。氣體流量25~30L/min。

圖4-8 坡口示意圖

(4)采用直流反接,焊接電流190~200A,電弧電壓28V,電弧長(zhǎng)度4~6mm。噴嘴直徑14mm,焊絲伸出長(zhǎng)度10mm,焊接速度30cm/min,單面焊一次雙面成形。

(5)當(dāng)風(fēng)速在0.5m/s以上,必須采取防風(fēng)措施。

采用背面加玻璃纖維襯帶MIG焊,成功地進(jìn)行了多臺(tái)不銹鋼料倉(cāng)的焊接。料倉(cāng)焊后經(jīng)射線抽查全部達(dá)到GB3323—1987的Ⅰ級(jí)標(biāo)準(zhǔn),焊縫正、背面成形良好,背面焊縫呈金黃色,基本與母材齊平(基本不需打磨),滿足了設(shè)計(jì)要求。