自動(dòng)鎢極氬弧焊焊接技巧bjm:

一、操作技巧

根據(jù)鎢極氬弧焊的特點(diǎn),電極是不熔化的,所使用的電流密度不大,電弧具有下降并過(guò)渡到平直的外特性。因此,只需要一般陡降的外特性電源,便可以保證電弧燃燒和焊接規(guī)范的穩(wěn)定。

焊槍在焊接電流180A以下可采用自然冷卻,焊接電流在180A以上的必須用水冷卻。同時(shí),焊槍要求應(yīng)接觸和導(dǎo)電良好,保證有足夠的有效保護(hù)區(qū)域和氣流挺度,焊槍上所有轉(zhuǎn)動(dòng)零件的同心度不應(yīng)大于0.2mm。

如果焊接時(shí)需加填焊絲,送焊絲的焊絲嘴應(yīng)隨著焊絲直徑的不同而更換。如所使用的焊絲直徑為0.8mm、1mm、1.6mm、2mm,則焊絲嘴的內(nèi)徑相應(yīng)的為0.9mm、1.1mm、1.65mm、2.1mm為宜。

1.焊前準(zhǔn)備

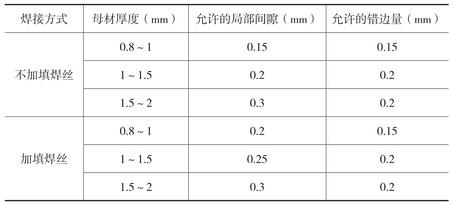

對(duì)于焊件焊前焊縫坡口準(zhǔn)備及工件的清理工作,與手工鎢極氬弧焊相同,可參考相應(yīng)內(nèi)容。但要注意的是,自動(dòng)鎢極氬弧焊對(duì)坡口組對(duì)的質(zhì)量要求高,組對(duì)后的錯(cuò)邊量越小越好。允許的局部間隙和錯(cuò)邊量見(jiàn)表2-6。如果對(duì)接間隙超過(guò)表2-6所允許的數(shù)值,在焊接時(shí)容易出現(xiàn)燒穿。

表2-6 自動(dòng)鎢極氬弧焊允許的局部間隙與錯(cuò)邊量

2.焊接規(guī)范的影響

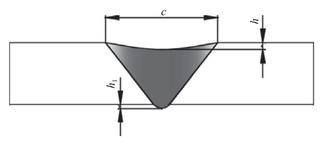

焊接規(guī)范參數(shù)是控制焊縫尺寸的重要因素。在不加填焊絲的自動(dòng)鎢極氬弧焊的焊縫形狀如圖2-65所示。

圖2-65 自動(dòng)鎢極氬弧焊(不加填焊絲)的焊縫形狀尺寸

c—焊縫寬度;h—凹陷量;h1—背部焊透高度

要想獲得理想的焊縫形狀和優(yōu)質(zhì)的焊接接頭,除了使用正確的焊接技術(shù)外,還必須選擇合適的焊接規(guī)范。影響焊縫尺寸的焊接規(guī)范參數(shù)有焊接電流、焊接速度和電弧長(zhǎng)度,此外,鎢極直徑和對(duì)接間隙也有一定的影響。

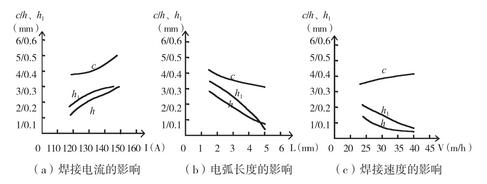

焊接電流I、電弧長(zhǎng)度L和焊接速度V對(duì)焊縫形狀尺寸的影響見(jiàn)圖2-66。

圖2-66 焊接參數(shù)對(duì)焊縫形狀尺寸影響

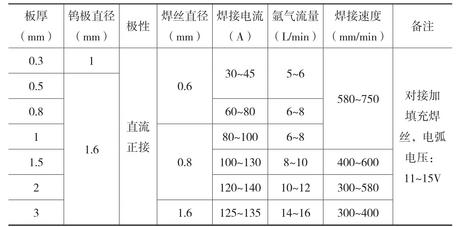

從以上三圖可以看到,隨著焊接電流的增加,焊縫形狀尺寸相應(yīng)的增加;相反,隨著焊接電流的減小,焊縫形狀尺寸也相應(yīng)地減小,如圖2-66(a)所示。隨著電弧長(zhǎng)度的增加,焊縫寬度稍有增加,而凹陷量和焊透高度稍有減小;反之,隨著電弧長(zhǎng)度的減小,焊縫寬度稍有減小,而凹陷量和焊透高度稍有增加,如圖2-66(b)所示。隨著焊接速度的增加,焊縫形狀尺寸相應(yīng)地減小;反之,隨著焊接速度的減小,焊縫形狀尺寸相應(yīng)地增加,如圖2-66(c)所示。表2-7為不銹鋼自動(dòng)鎢極氬弧焊的焊接參數(shù)示例。

表2-7 不銹鋼自動(dòng)鎢極氬弧焊的焊接參數(shù)

續(xù)表

3.焊接

(1)焊件可用加填焊絲或不加填焊絲的手工鎢極氬弧焊進(jìn)行定位焊,定位焊合格后,要將定位焊點(diǎn)與基本金屬打磨齊平后,再進(jìn)行焊接。如果將焊件在焊接夾具上固定后進(jìn)行焊接,則可不用進(jìn)行定位焊。

(2)焊接前,應(yīng)使鎢極中心(即電弧的運(yùn)行軌跡)對(duì)準(zhǔn)焊件的對(duì)接縫,其偏差不得超過(guò)±0.2mm,如果背面使用帶溝槽的銅墊板,要求在鎢極(電弧的運(yùn)行軌跡)、對(duì)接接頭中心線和溝槽中心線三條線重合成一條線的位置上,并把工件接頭壓平。先進(jìn)合理的工裝是保證焊縫成形良好,質(zhì)量合格的重要前提,否則,由于落后的工藝裝備,再先進(jìn)的焊接設(shè)備也無(wú)法保證焊縫的成形和質(zhì)量。

(3)在鎢極伸出噴嘴的長(zhǎng)度應(yīng)在5~8mm范圍內(nèi),即噴嘴到焊件間的距離應(yīng)在7~10mm范圍內(nèi),鎢極端頭到焊件間的距離,即電弧長(zhǎng)度應(yīng)在0.8~3mm范圍內(nèi)。其中,對(duì)于不加填焊絲的自動(dòng)鎢極氬弧焊,弧長(zhǎng)最好在0.8~2mm范圍內(nèi);對(duì)于加填焊絲的自動(dòng)鎢極氬弧焊,弧長(zhǎng)最好在2.5~3mm范圍內(nèi)。

(4)引弧前要先送氬氣,以吹凈焊槍和管路中的空氣,并調(diào)整好所需要的氬氣流量。然后按下“啟動(dòng)”按鈕,使焊接電源與自動(dòng)焊車電源接通。采用高頻引弧時(shí),可用高頻振蕩器引弧,但電弧引燃后,應(yīng)立即切斷振蕩器電源。也可采用接觸法引弧,用碳精棒輕輕觸及鎢極,使鎢極與引弧板短路而引燃電弧。

(5)停止焊接時(shí),按“停止”按鈕,切斷焊接電源與自動(dòng)焊車電源。電弧熄滅后,再停止送氬氣,以防止鎢極被氧化。

(6)為了消除直焊縫的起始端和末端的燒缺,應(yīng)在焊縫的起始端和末端加裝引弧板和引出板(熄弧板),引弧板和引出板與焊件材料相同,厚度相同,尺寸約為30mm×40mm,并在引弧板和引出板上進(jìn)行引弧和熄弧的操作。

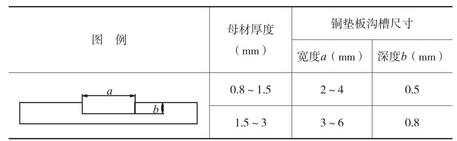

(7)焊接需要保護(hù)焊縫背面不氧化的材料(如奧氏體不銹鋼)時(shí),應(yīng)在焊縫背面墊上帶溝槽的銅墊板,也可焊接時(shí)在焊縫背面通氬氣,其流量為焊接時(shí)保護(hù)氣體流量的30%~50%。銅墊板的溝槽尺寸見(jiàn)表2-8。

表2-8 銅墊板的溝槽尺寸

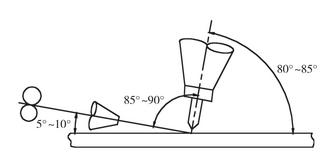

(8)當(dāng)自動(dòng)鎢極氬弧焊需加填焊絲時(shí),焊絲表面應(yīng)清理干凈,焊絲應(yīng)有條理地盤繞在焊絲盤內(nèi),并應(yīng)均勻地送進(jìn),不應(yīng)有打滑現(xiàn)象。焊絲伸出焊絲嘴的長(zhǎng)度應(yīng)在10~15mm范圍內(nèi),焊絲與鎢極的夾角應(yīng)保持在85°~90°,焊絲與焊件水平方向的夾角保持在5°~10°,鎢極與焊件水平方向的夾角保持在80°~85°之間。焊絲、焊件與鎢極的位置如圖2-67所示。

圖2-67 鎢極自動(dòng)氬弧焊時(shí)焊絲、焊件與鎢極的相對(duì)位置

二、操作實(shí)例

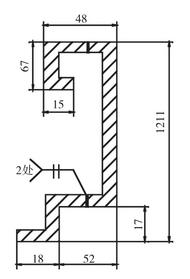

圖2-68 大型隔熱門面板結(jié)構(gòu)

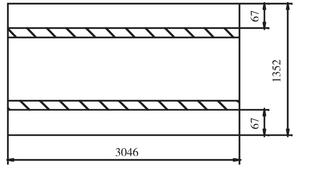

圖2-69 大型隔熱門面板展開(kāi)圖

某廠制造的大型隔熱門面板結(jié)構(gòu)如圖2-68所示,設(shè)計(jì)要求選用0.8mm厚0Cr18Ni9材料,面板正面不允許拼焊,側(cè)面拼焊后焊縫表面必須無(wú)凹陷,無(wú)咬邊,平整光潔,且整個(gè)面板拼焊后無(wú)波浪變形缺陷發(fā)生。

由于大型隔熱門面板薄,面積大(3046mm×1352mm),受板料規(guī)格限制,面板上必設(shè)計(jì)兩道拼接焊縫,如圖2-69所示。因此焊接過(guò)程中不但要解決不銹鋼薄板長(zhǎng)焊縫的焊接質(zhì)量問(wèn)題,還要控制好面板焊后變形,決定采用自動(dòng)TIG焊單面焊雙面成形工藝,焊接工藝如下。

(1)焊接設(shè)備選用ARISTO-500型焊機(jī),該焊機(jī)具有儲(chǔ)存程序和記憶焊接,并能在焊接的同時(shí)調(diào)整焊接參數(shù)的優(yōu)化功能。而且還配備有氣壓琴鍵式夾具和帶槽紫銅襯墊,保證獲得優(yōu)質(zhì)焊縫和控制薄板焊后變形。

(2)在專用數(shù)控剪床上下料,制備厚度為0.8mm的0Cr18Ni9板件,規(guī)格為200mm×3050mm,盡量使剪切口平直,無(wú)毛刺,卷邊等缺陷。

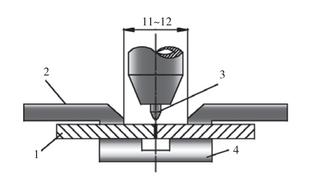

(3)首先用手工TIG焊方法將兩塊板件進(jìn)行定位焊,每隔100mm點(diǎn)焊一處,焊絲牌號(hào)H0Cr21Ni10,直徑φ1.2mm,然后用木榔頭將點(diǎn)焊處矯平,并用丙酮溶液將待焊處油污擦拭干凈,最后用氣壓琴鍵式夾具將焊接板件壓在帶槽紫銅墊板上,如圖2-70所示,調(diào)整好焊接參數(shù)后,方可進(jìn)行焊接。

圖2-70 裝配示意圖

1-焊件;2-琴鍵式夾具;3-鎢極;4-帶槽紫銅墊板

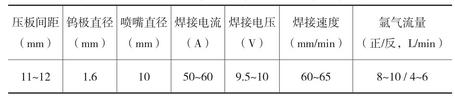

(4)采取的焊接參數(shù)如表2-9所示。

表2-9 隔熱門面板(0.8mm)自動(dòng)TIG焊的焊接參數(shù)

采用上述自動(dòng)TIG焊接工藝,較好地解決了0.8mm厚0Cr18Ni9薄板的拼焊問(wèn)題,焊縫表面無(wú)咬邊、無(wú)凹陷、平整光潔,獲得了優(yōu)質(zhì)焊縫,而且面板變形小,完全滿足設(shè)計(jì)要求。