鈦及鈦合金牌號用漢語拼音字母“T”加表示金屬或合金組織類型的字母以及順序號表示。表示金屬或合金組織類型的字母有A、B、C,分別表示α型,β型和α+β型的鈦合金。例如,TA1表示一號α型純鈦;TB2表示二號β型鈦合金;TC4表示四號(α+β)型鈦合金。

工業純鈦是指用工業生產的純鈦。工業純鈦中均含有微量的碳、氫、氮、氧、鐵、硅等雜質。少量的雜質可以使鈦的強度、硬度顯著增加,而使塑性、韌性明顯地下降。目前有TA1、TA2、TA3三個牌號。由于工業純鈦塑性韌性好、耐腐蝕、焊接性好和容易加工成形,在很多領域獲得應用。例如,在航空、化工、造船等工業部門用于制造在350℃以下工作、受力不大的各種耐蝕零件等。

其中,α型鈦合金中主要的合金元素是α穩定化元素鋁,有的還加入了錫、硼、鋅、銅等元素。這類合金抗氧化性和焊接性能好,組織穩定,但塑性、沖擊性能差。其中應用最廣的是TA7,其工作溫度可達到450℃。

β型鈦合金中主要的合金元素是鉬、釩、鉻等β穩定化元素。它強度高,冷成形性好,焊接性尚可,通過淬火和時效可以進一步強化,主要用于制作250℃以下長時間工作或350℃以下短時間工作的、要求成形性好的結構件或緊固件。

α+β型鈦合金的退火組織為α+β兩相組織。這類合金中都含有α穩定化元素鋁和不同種類、數量的β穩定化元素如鐵、鉬、錳、鉻、釩等,分別使α鈦和β鈦固溶強化,在退火狀態下可以得到比α型鈦合金高的強度。這類合金具有良好的鍛壓、焊接和切削加工性能,在150~500℃溫度下有較好的耐熱性。TC1、TC4合金還具有良好的低溫韌性、抗海水應力腐蝕及抗熱鹽應力腐蝕的能力。

一、鈦合金焊接特點bjh

在鈦及鈦合金中,工業純鈦和α型鈦合金具有良好的焊接性;在α+β型鈦合金中,弱β穩定化合金焊接性比較好,而強β穩定化合金的焊接性比較差;在β型鈦合金中,穩定β合金焊接性比較好,而亞穩定β合金焊接性尚可。鈦及鈦合金焊接時容易產生以下問題。

(1)焊接接頭脆化問題。當母材中氧、氮、氫、碳等間隙元素含量較高或焊接時對焊縫和熱影響區保護不良時,焊接接頭的塑性顯著降低。另外,當焊接熱輸入控制不當時也會產生焊接接頭塑性降低的現象。

(2)焊接接頭裂紋問題。由于鈦及鈦合金中硫、磷、碳等雜質很少,只要正確選用焊接材料,焊縫產生熱裂紋的傾向很小。但當焊接保護不良或α+β型合金中β穩定化元素較多(例如TC10)時,焊接接頭會出現低塑性脆化裂紋,這種裂紋焊后立即出現。另外,焊接鈦及鈦合金時,有時還會在熱影響區產生延遲裂紋,這種裂紋可以延遲幾小時、幾天甚至幾個月出現,具有很大的潛在危險性。

(3)焊縫氣孔問題。氣孔是焊接鈦及鈦合金最常見的一種焊接缺陷。氣孔通常在焊縫中部和熔合線附近出現。焊接熱輸入較大時,氣孔一般產生在熔合線附近。

由于鈦及鈦合金與氧、氮、氫的親和力大,化學活性強,因此,普通的焊條電弧焊、氣焊、二氧化碳氣體保護焊均不適用于鈦及鈦合金焊接。目前,焊接鈦及鈦合金最常用的焊接方法是鎢極氬弧焊,其次是熔化極氬弧焊、等離子弧焊、真空電子束焊等。

二、鈦合金焊接方法與操作技巧

鎢極氬弧焊是焊接鈦及鈦合金應用最多的一種焊接方法,尤其是手工鎢極氬弧焊被廣泛使用。這種方法主要用于10mm以下的鈦板焊接。大于10mm的鈦板可采用熔化極氬弧焊焊接。

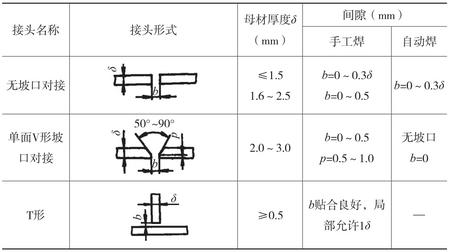

1.坡口形式

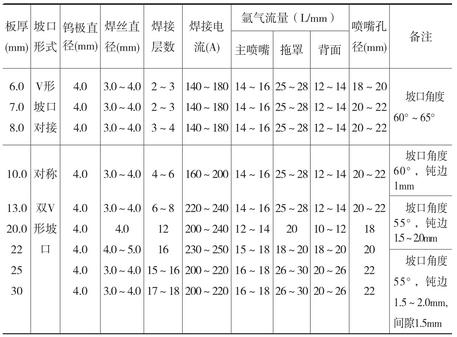

坡口形式可參見表4-20,當板厚為0.5~2.5mm時,開Ⅰ形坡口,采用不加填充焊絲的雙面焊或單面焊;當板厚為3~9mm時,一般開V形坡口;當板厚≥10mm時,采用對稱的雙V形坡口。生產中,在焊接坡口正面底層時,不加鈦焊絲,只用焊槍熔焊一道,以后各層均應添加焊絲。

表4-20 鈦及鈦合金焊接坡口

2.焊前清理

焊前對鈦及鈦合金焊件和焊絲進行清理是一項必須進行的工作。如果沒有清理或清理質量不高,往往在焊件和焊絲表面上生成一層灰白色的吸氣層,導致焊接接頭產生裂紋、氣孔,并降低接頭的性能。清理工作有機械清理和化學清理兩種方法。

(1)機械清理。當焊接質量要求不高時,可以采用切削加工、噴丸、噴砂或不銹鋼絲刷清除焊件上的污物和氧化物等。

(2)化學清理。將焊件及焊絲在酸液中沖洗,直至呈銀白色光澤為止。酸洗液的配方和工藝為:①鹽酸250mg/L、氟化鈉50g/L,在室溫酸洗15~20min;②體積分數為20%的氫氟酸,體積分數為30%的硫酸,在25~30℃的酸溶液中沖洗5~10min。酸洗后,在流動的清水中洗凈、晾干。

(3)臨焊前,再將焊件坡口及其兩側50mm以內、焊絲表面用丙酮或乙醇或四氯化碳等熔劑進行擦拭。

3.焊接材料

焊絲一般采用與母材同質材料。為改善接頭的塑性,可以用比母材合金化程度稍低的焊絲,例如,焊接TC4鈦合金時可以用TC3焊絲。但厚板的α+β型鈦合金或β型鈦合金多層焊時不能使用α型鈦合金焊絲。此外,為改善焊縫的塑性,焊絲中的間隙元素氧、氮等含量應比母材低一半左右。氬氣應達到一級純度(體積分數為99.99%),雜質總的質量分數<0.02%,相對濕度<5%,水分<0.001mL/L。

4.保護措施

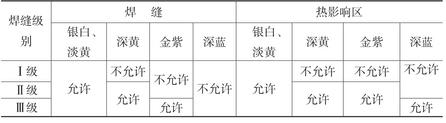

由于鈦及鈦合金不僅液態時能吸收氧、氮、氫等氣體雜質,而且當達到一定溫度的固態時也能吸收氧、氮、氫等氣體雜質,因此,焊接時不僅需要保護熔池和焊縫不受空氣沾污,而且需要對加熱溫度超過350℃的熱影響區和焊縫背面進行保護,氬氣的保護效果可以根據表4-21從焊縫及熱影響區表面的顏色來判斷。一般應保證焊接接頭焊后為銀白色。

表4-21 氬氣的保護效果要求

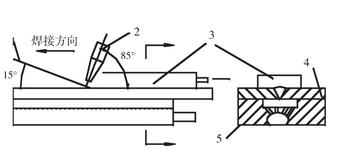

通常采用在焊槍上加氣體保護拖罩的背面加氣體保護墊板的方法來加強保護。鈦及鈦合金管道焊接常用的保護方法如圖4-24所示。

圖4-24 鈦及鈦合金管道焊接時的局部保護措施

1—焊槍;2—充氬罩;3—不銹鋼管道;4—擋板

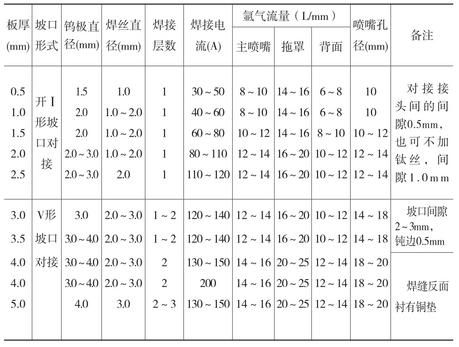

5.鎢極氬弧焊

①焊接α型鈦合金宜采用較小的輸入,工業純鈦的冷卻速度為10~200℃/s,TC1合適的冷卻速度為12~150℃/s,TC4合適的冷卻速度為2~40℃/s。噴嘴與焊件的距離一般在6~10mm的范圍內,焊接速度控制在確保350℃以上的焊件高溫區能處在氬氣的保護之下。用高純度的氬氣進行焊接,氬氣純度不得低于99.99%。氬氣流量以達到良好的焊縫表面色澤為準。

②手工鎢極氬弧焊時,焊絲與焊件間應盡量保持最小的夾角(10°~15°),焊絲沿熔池前端有節奏地送入熔池。不得將焊絲端部移出氬氣保護區。

③焊槍的移動按左向焊法,基本不做橫向擺動,當需要擺動時,頻率要低,擺幅不宜過大。偶然斷弧及焊縫收尾處要繼續通氣保護,直至接頭冷卻至350℃以下。

焊接鈦及鈦合金推薦的手工鎢極氬弧焊焊接參數見表4-22。

表4-22 手工鎢極氬弧焊焊接參數

續表

6.熔化極氬弧焊

①熔化極氬弧焊適于焊接厚度大于10mm的鈦及鈦合金結構。由于這種方法有較大的熱功率,可減少焊接層數,提高焊接速度,從而能提高生產率。另外,這種方法產生氣孔的傾向也較鎢極氬弧焊時小。其主要特點是存在飛濺問題。

②焊前焊件和焊絲清理、焊絲選用及焊后熱處理均與鎢極氬弧焊時相同。焊件局部保護措施也與鎢極氬弧焊時相似,只是由于熔化極氬弧焊焊接速度較高、高溫區較長,氣體拖罩要適當加長,并用流水冷卻。

③由于熔化極氬弧焊焊接時填絲較多,焊件坡口角度較大,厚15~25mm的焊件一般選90°單面V形坡口,或不開坡口留1~2mm間隙正反面各焊一道。

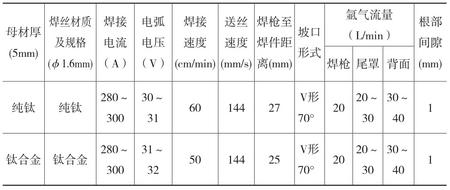

5mm厚鈦及鈦合金焊件熔化極氬弧焊的參數見表4-23。較薄件適宜于用熔滴短路過渡焊接,較厚件適宜于用熔滴噴射過渡焊接。

表4-23 鈦及鈦合金熔化極氬弧焊焊接參數

三、鈦合金焊接操作實例

1.母液蒸餾塔(TA2)的手工鎢極氬弧焊

某工廠加工一臺母液蒸餾塔,所使用的材料為TA2,壁厚6mm。“母液蒸餾塔”直徑2800mm,高約20000mm,筒體用2000mm×6000mm×8mm板料拼焊成形,采用手工鎢極氬弧焊進行焊接。

(1)焊前準備。

①坡口必須采用機械加工,不允許采用氧乙炔焰切割或砂輪磨削。

②加工后的坡口在焊接邊緣兩側50mm范圍內酸洗3~10min,酸洗液配方為10%HF,30%HNO3,其余為H2O,溫度為20℃。酸洗后用流動清水沖洗5min,取出室內晾干備用。

③焊前再用綢布蘸酒精(99.8%)擦抹后施焊,并檢查水、電、氣及保護氣路是否暢通。

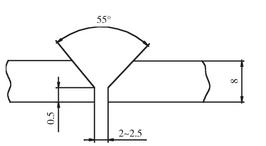

④坡口及組對形式見圖4-25。

(2)焊接。

①采用直流正接,鎢極型號為WCe-20,規格為φ2.5mm。

②噴嘴直徑為12~18mm,噴嘴至試件距離為5~12mm,鎢極伸出長度為6~12mm,其尖端至試件距離為1.5~2.5mm。

圖4-25 坡口及組對形式

③焊絲采用TA2,正面、背面保護氣體的純度為99.99%純氬氣。

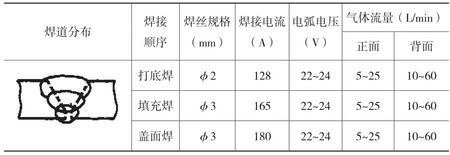

④焊前不預熱,在室溫下焊接,層間溫度≤100℃。具體焊接參數見表4-24。

表4-24 母液蒸餾塔(TA2)的手工鎢極氬弧焊的焊接參數

⑤定位焊。先進行裝配,兩端定位點焊各5mm,間隙2~2.5mm,將試件放在通氬氣的銅墊上,如圖4-26所示。

⑥打底焊。

a.引弧應在墊板內充氬氣,保護罩充氬后進行。鎢極端部離開坡口面1.5~2.5mm,利用高頻裝置引燃電弧。

b.采用連續送絲法,當電弧將焊接熔池前方熔出φ3~5mm孔洞時,在熔洞部位開始送絲,送絲節奏要快,動作敏捷不宜中斷,焊絲端部不能抽離保護區,保護罩隨著跟進。

c.焊槍及工件的夾角見圖4-26。

d.控制好保護氣流是焊接關鍵,所以在焊接時除控制熔洞保持不變外,焊槍運動要穩,焊絲不能攪動,打底層不宜太厚,一般在2mm左右。熔洞大小,取決于焊接電流,送絲速度,而當電流不變時,就控制送絲速度,當熔洞小時,暫緩送絲,但焊絲不能離開電弧保護區,以免氧化。

圖4-26 定位焊示意圖

1—焊絲;2—焊槍;3—保護罩;4—焊件;5—通氬氣的銅墊

e.在焊接過程中,盡量避免停弧,一旦停弧,重新引弧后必須打開熔洞后才能填絲前進。

f.為防止收弧后的縮孔或因此而引起的火口裂紋等,在收弧時,應快速送進2~3滴焊絲,然后利用衰減電流直至斷弧,但焊槍不能離開弧坑,應停留30~50s后移開。

⑦填充及蓋面焊接。

a.清理打底層表面,控制層間溫度。

b.焊接參數變化見表4-24,焊槍、焊絲與工件的相對位置與打底焊相同。

c.焊槍不能橫向擺動,仍是平穩的由右向左運動,控制焊縫邊緣的熔化范圍為1mm左右,控制加強高為0.5~1mm。

焊后對焊縫進行表面檢驗,85%呈銀白色,其余呈金黃色,并對焊縫進行X射線探傷,達到JB4730—1994的Ⅱ級標準的設計要求。

2.鈦加熱器(TA2)的手工TIG焊

35m3的鈦加熱器是生產硫酸銨的主要設備之一。加熱器為管板式結構,高度為1000mm,內徑為1200mm,管板直徑為1340mm,管板厚度為22mm,外套板厚度為4mm。加熱器內部安裝有384根φ33mm×2mm的列管。其材質為TA2。該加熱器采用手工鎢極氬弧焊焊接。

(1)管板的拼焊。

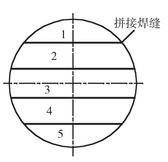

①管板由5塊板拼焊成圓形的管板,如圖4-27所示。

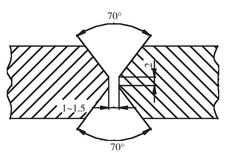

②坡口形式如圖4-28所示。

圖4-27 管板的拼焊

圖4-28 坡口形式

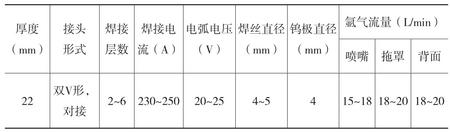

③焊接時,正面采用氣體拖罩進行保護,背面采取通氬保護。焊接工藝參數見表4-25。

④管板焊后置于600℃的油爐中加熱,保溫1h。當管板冷卻到常溫后在輥床上予以矯正。

表4-25 管板拼焊的工藝參數

(2)外套板的拼焊。

①外套板采用I形坡口的雙面對接焊進行拼焊。焊接時,如管板拼焊時一樣對焊接接頭兩面進行保護。

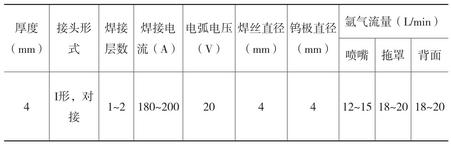

②焊接參數見表4-26。

表4-26 外套板拼焊的工藝參數

(3)管子與管板的焊接。

①加熱器外套和列管與管板焊接時的氣體保護是采取在加熱器內部全部充氬的方法。充氬量可用充氬壓力和流量的大小來衡量,還可用明火靠近焊接區的辦法進行補充檢查。當火焰立即熄滅,同時又聽不到噴射氣流的咝咝響聲時,確認氣體保護效果良好。

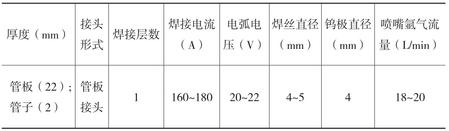

②焊接參數見表4-27。

表4-27 管子與管板焊接的工藝參數

③加熱器焊后進行整體退火處理,加熱溫度為550℃,保溫150min。出爐后用砂輪將表面上的暗藍色的氧化膜除去。

該加熱器投入使用后已正常運行數年,焊縫和母材金屬表面仍保持安裝時的金屬光澤。